In sostanza, un forno a resistenza di tipo scatola è un cavallo di battaglia ad alta temperatura per laboratori e contesti industriali. Le sue applicazioni più comuni includono la sinterizzazione di metalli e ceramiche, il trattamento termico dei materiali e il collaudo analitico dei campioni, come la calcinazione o lo studio delle proprietà di ritiro.

Il valore del forno a scatola non risiede in una singola funzione, ma nella sua versatilità. Il suo design semplice e robusto fornisce un ambiente ad alta temperatura altamente controllato e uniforme, rendendolo uno strumento essenziale per una vasta gamma di processi di sintesi, trattamento e analisi dei materiali.

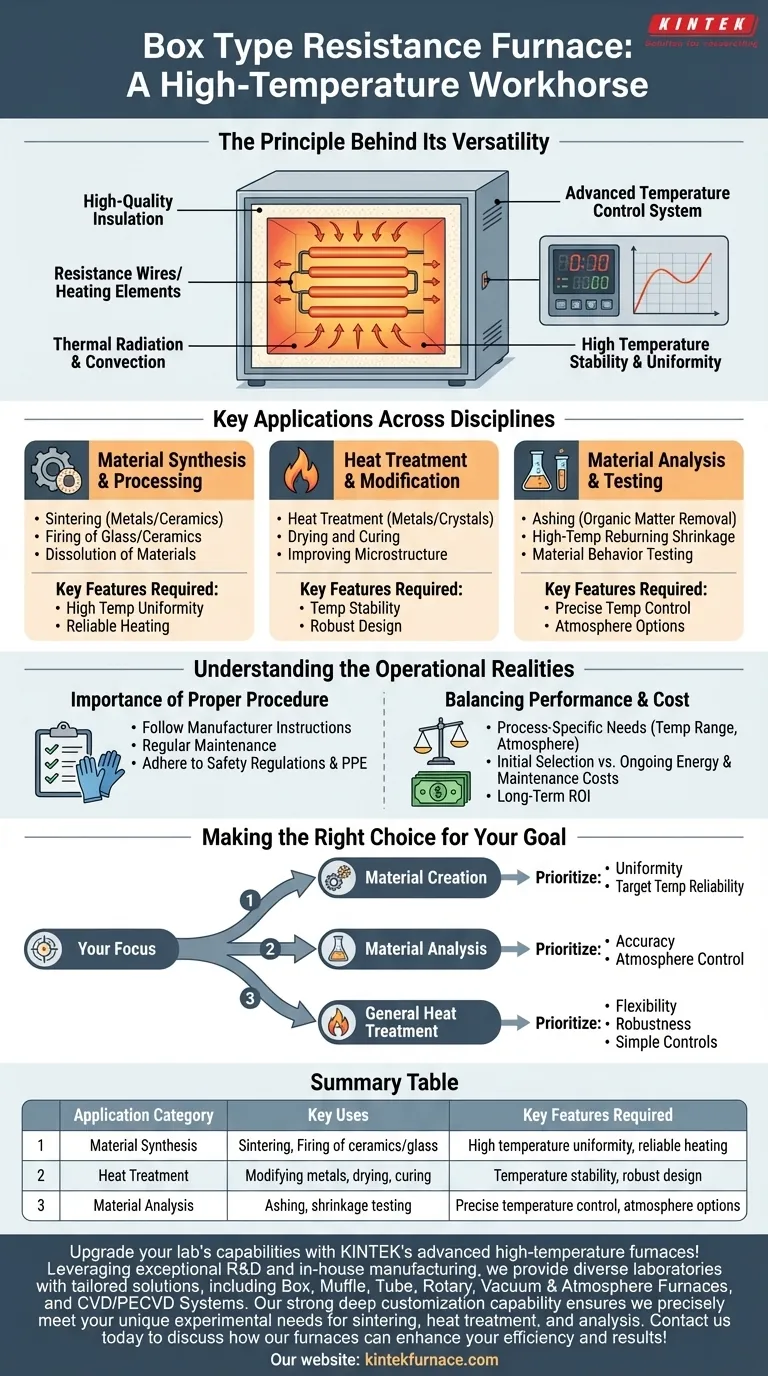

Il principio alla base della sua versatilità

Come raggiunge temperature elevate

Un forno a resistenza di tipo scatola è un apparecchio fondamentalmente semplice ma efficace. Genera calore utilizzando fili resistivi o altri elementi riscaldanti elettrici all'interno di una camera isolata.

Questo calore viene trasferito al campione principalmente attraverso la radiazione termica e la convezione, consentendogli di raggiungere temperature molto elevate in modo efficiente.

Perché il controllo è fondamentale

I componenti principali del forno includono un robusto involucro metallico, un isolamento di alta qualità in fibra di allumina e un avanzato sistema di controllo della temperatura.

Questa combinazione di isolamento robusto e controllo digitale preciso assicura elevata stabilità e uniformità della temperatura in tutta la camera del forno. Ciò è fondamentale per ottenere risultati ripetibili e affidabili in processi sensibili.

Applicazioni chiave nelle diverse discipline

Sintesi e lavorazione dei materiali

Il forno è una pietra angolare per la creazione e la lavorazione di nuovi materiali. La sinterizzazione, il processo di formazione di una massa solida di materiale da polvere mediante calore, è un'applicazione primaria sia per i metalli che per le ceramiche.

Viene utilizzato anche per la cottura di vetro e ceramica, dove il calore controllato trasforma le materie prime in prodotti finiti e induriti. Alcuni processi lo utilizzano anche per la dissoluzione dei materiali ad alte temperature.

Trattamento termico e modifica

La modifica delle proprietà dei materiali esistenti è un altro uso chiave. Il trattamento termico di metalli e alcuni cristalli singoli viene eseguito per alterarne la microstruttura, migliorandone durezza, resistenza o duttilità.

Per processi meno estremi, il forno viene utilizzato anche per l'essiccazione e la polimerizzazione dei campioni, dove è necessaria una temperatura stabile ed elevata per rimuovere l'umidità o innescare una reazione chimica in un rivestimento.

Analisi e collaudo dei materiali

Nella ricerca e nel controllo qualità, il forno è indispensabile per l'analisi. La calcinazione (ashing) è una tecnica comune in cui il forno viene utilizzato per bruciare tutta la materia organica da un campione, lasciando solo la cenere inorganica per la misurazione.

È anche vitale per testare le proprietà dei materiali, come la conduzione del rilevamento del ritiro per ricottura ad alta temperatura per comprendere come si comportano i materiali refrattari sotto calore estremo.

Comprendere le realtà operative

L'importanza della procedura corretta

L'efficacia e la sicurezza di un forno a scatola dipendono interamente dal corretto funzionamento. Gli utenti devono sempre seguire le istruzioni operative del produttore e attenersi a un rigoroso programma di manutenzione regolare.

Il funzionamento ad alta temperatura presenta rischi intrinseci. La familiarità con tutte le norme di sicurezza e l'uso di dispositivi di protezione individuale adeguati sono inderogabili per prevenire incidenti.

Bilanciare prestazioni e costi

Sebbene versatile, non tutti i forni sono uguali. La selezione iniziale deve tenere conto delle esigenze specifiche del processo, come l'intervallo di temperatura massimo, il controllo dell'atmosfera (ad esempio, per ambienti inerti o sottovuoto) e l'uniformità di temperatura richiesta.

Oltre al prezzo di acquisto, è necessario considerare anche l'efficienza energetica e i costi di manutenzione correnti. Un forno più efficiente potrebbe avere un costo iniziale più elevato ma garantire un migliore ritorno sull'investimento a lungo termine.

Scegliere quello giusto per il tuo obiettivo

La selezione del forno corretto richiede l'allineamento delle sue capacità con il tuo obiettivo principale.

- Se il tuo obiettivo principale è la creazione di materiali (Sinterizzazione/Cottura): Dai priorità a un forno con eccellente uniformità della temperatura e capacità di raggiungere in modo affidabile la temperatura di processo desiderata.

- Se il tuo obiettivo principale è l'analisi dei materiali (Calcinazione/Test): Hai bisogno di una precisione di temperatura superiore e potresti richiedere funzionalità come il controllo dell'atmosfera per test specifici.

- Se il tuo obiettivo principale è il trattamento termico generale (Metalli/Cristalli): Cerca un modello flessibile e robusto con controlli semplici in grado di gestire cicli ripetuti di riscaldamento e raffreddamento in modo efficiente.

Allineando le specifiche del forno al tuo compito principale, ti assicuri che diventi uno strumento affidabile ed efficace per il tuo lavoro.

Tabella riassuntiva:

| Categoria di applicazione | Usi principali | Caratteristiche chiave richieste |

|---|---|---|

| Sintesi dei materiali | Sinterizzazione, Cottura di ceramiche/vetro | Uniformità ad alta temperatura, riscaldamento affidabile |

| Trattamento termico | Modifica di metalli, essiccazione, polimerizzazione | Stabilità della temperatura, design robusto |

| Analisi dei materiali | Calcinazione, test di ritiro | Controllo preciso della temperatura, opzioni atmosferiche |

Migliora le capacità del tuo laboratorio con i forni ad alta temperatura avanzati di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori soluzioni personalizzate, inclusi forni a scatola, a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che soddisfiamo precisamente le vostre esigenze sperimentali uniche per sinterizzazione, trattamento termico e analisi. Contattaci oggi per discutere come i nostri forni possono migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- In che modo i ricercatori utilizzano gli elementi riscaldanti nei forni tubolari? Sblocca il controllo termico preciso per la ricerca avanzata sui materiali

- In che modo i forni a rulli e i forni a tubo differiscono nel loro utilizzo dei tubi in ceramica di allumina? Confronta Trasporto rispetto a Contenimento

- Quali sono le principali applicazioni dei forni tubolari? Trattamento Termico di Precisione per Ricerca e Industria

- Quali sono alcuni processi termici per i quali vengono utilizzate le fornaci a tubo? Ottenere un trattamento termico preciso con uniformità

- Quali sono i principali vantaggi dell'utilizzo di un forno a tubo? Ottieni un controllo termico preciso per il tuo laboratorio