Nell'industria ceramica, una fornace a muffola è un forno speciale ad alta temperatura utilizzato per processi termici critici come la cottura e la sinterizzazione. La sua caratteristica distintiva è una camera interna, la "muffola", che isola il materiale ceramico dagli elementi riscaldanti e dai loro sottoprodotti, garantendo un ambiente controllato e privo di contaminazioni.

Il vero valore di una fornace a muffola non è solo la sua capacità di generare calore elevato, ma la sua capacità di controllo assoluto. Creando un ambiente chimicamente puro e termicamente uniforme, fornisce la base non negoziabile per lo sviluppo e la produzione di componenti ceramici affidabili e ad alte prestazioni.

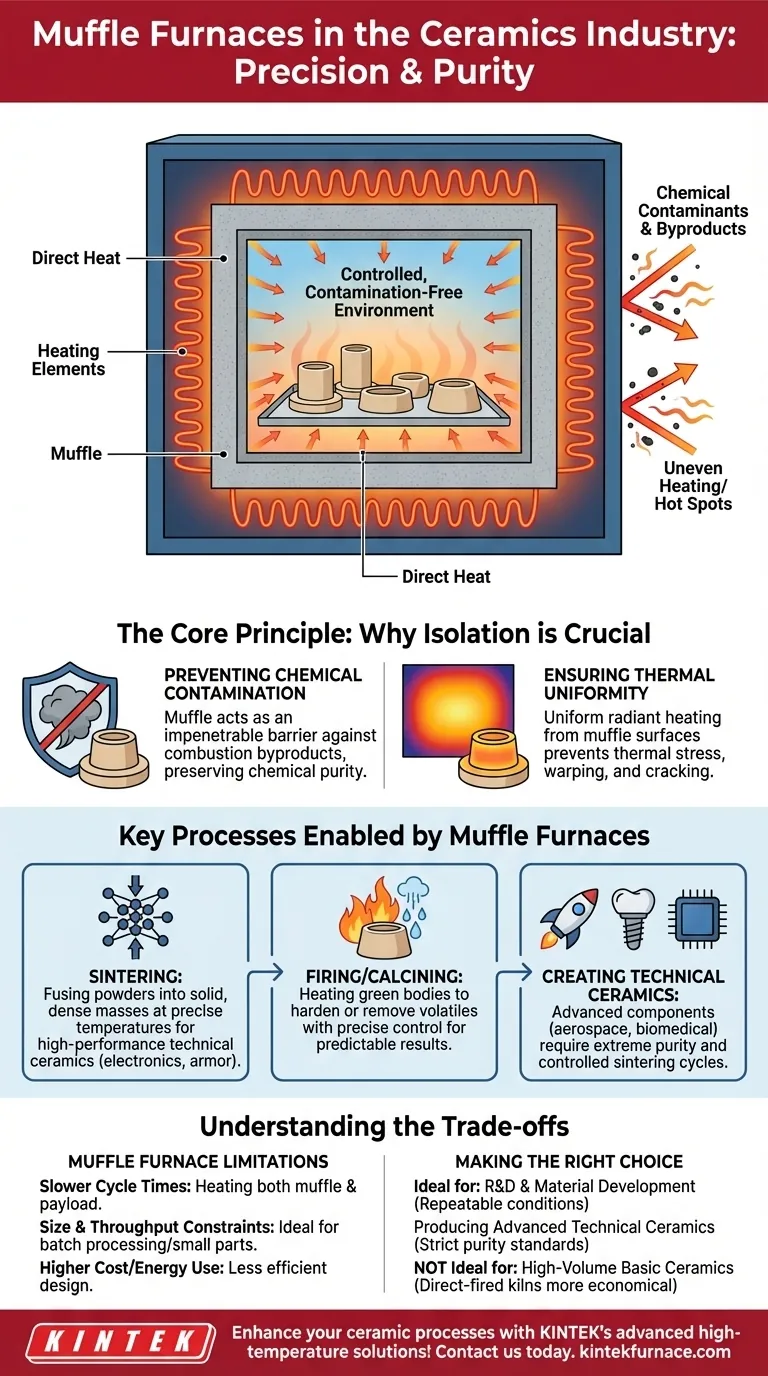

Il Principio Fondamentale: Perché l'Isolamento è Cruciale

La fornace a muffola opera su un concetto semplice ma potente: creare un forno all'interno di un forno. Questa separazione è la chiave della sua utilità nelle ceramiche avanzate.

Cos'è una "Muffola"?

Una muffola è una camera sigillata o semi-sigillata realizzata in materiale ceramico refrattario. Questa camera è posizionata all'interno di un forno isolato più grande.

Gli elementi riscaldanti (che siano resistenze elettriche o bruciatori a gas) riscaldano l'esterno della muffola. La muffola assorbe quindi questa energia e la irradia uniformemente alle parti interne, garantendo un riscaldamento omogeneo senza esposizione diretta alla fonte di calore.

Prevenzione della Contaminazione Chimica

In molte fornaci industriali, i sottoprodotti della combustione come carbonio, zolfo o combustibile incombusto possono circolare nell'atmosfera. Anche nelle fornaci elettriche, gli elementi riscaldanti stessi possono degradarsi e rilasciare particelle.

Questi contaminanti possono reagire con il materiale ceramico durante la cottura, portando a scolorimento, difetti strutturali e compromissione delle proprietà tecniche. La muffola agisce come una barriera impenetrabile, preservando la purezza chimica dell'atmosfera di cottura.

Garantire l'Uniformità Termica

L'esposizione diretta agli elementi riscaldanti può creare punti caldi sulla parte ceramica. Questo riscaldamento non uniforme provoca stress termico, che può portare a deformazioni o crepe.

Irradiando calore da tutte le sue superfici, la muffola fornisce un riscaldamento indiretto eccezionalmente uniforme. Questo aumento e diminuzione di temperatura dolce e costante è essenziale per l'integrità strutturale di pezzi ceramici complessi o sensibili.

Processi Chiave Abilitati dalle Fornaci a Muffola

Questa combinazione di purezza atmosferica e controllo termico rende la fornace a muffola essenziale per diversi processi ceramici ad alto rischio.

Sinterizzazione

La sinterizzazione è il processo di fusione di polveri ceramiche in una massa solida e densa utilizzando calore ben al di sotto del punto di fusione del materiale.

Le rampe di temperatura precise e il calore uniforme di una fornace a muffola sono fondamentali per ottenere una densificazione completa senza crescita dei grani, ottenendo ceramiche tecniche robuste e ad alte prestazioni utilizzate nell'elettronica, nelle armature e negli utensili da taglio.

Cottura e Calcinazione

La cottura è il termine generale per il riscaldamento di un corpo ceramico "verde" (non cotto) per indurirlo. La calcinazione è un trattamento termico specifico utilizzato per rimuovere composti volatili come acqua o leganti organici e per indurre specifiche trasformazioni di fase nel materiale.

Entrambi i processi richiedono il controllo preciso della temperatura offerto da una fornace a muffola per garantire risultati prevedibili e ripetibili.

Creazione di Ceramiche Tecniche

La produzione di componenti avanzati per settori come l'aerospaziale, il biomedicale e l'elettronica dipende dalle fornaci a muffola.

Materiali come allumina, zirconia e carburo di silicio richiedono estrema purezza e cicli di sinterizzazione controllati per ottenere le loro proprietà dielettriche, termiche o meccaniche desiderate. Una fornace a muffola fornisce l'ambiente controllato necessario.

Comprensione dei Compromessi

Sebbene indispensabile, la fornace a muffola non è la soluzione universale per tutte le esigenze di riscaldamento della ceramica. Comprendere i suoi limiti è fondamentale per utilizzarla efficacemente.

Tempi di Ciclo Più Lenti

La muffola stessa è una massa termica significativa che deve essere riscaldata e raffreddata insieme al carico. Ciò comporta tempi di ciclo complessivi più lunghi rispetto ai forni a fuoco diretto, il che può influire sulla produttività.

Vincoli di Dimensioni e Produttività

Le fornaci a muffola tradizionali sono spesso progettate per la lavorazione a batch e sono tipicamente più piccole delle loro controparti industriali (forni a tunnel, ecc.).

Sono ideali per laboratori di ricerca, test di controllo qualità o la produzione di componenti più piccoli e di alto valore. Per la produzione di massa di articoli sfusi come mattoni o piastrelle, i forni continui più grandi sono più economici.

Costo Relativo Più Elevato e Consumo Energetico

Il design "forno in un forno" è intrinsecamente meno efficiente dal punto di vista energetico rispetto a un sistema a fuoco diretto in cui il calore viene applicato direttamente al prodotto. Il costo iniziale dell'attrezzatura e i costi operativi correnti possono essere più elevati.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare una fornace a muffola dipende interamente dal livello di precisione e purezza richiesto per la tua specifica applicazione ceramica.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo di materiali: Una fornace a muffola è essenziale per le condizioni controllate e ripetibili necessarie per un'analisi e una scoperta accurate.

- Se il tuo obiettivo principale è la produzione di ceramiche tecniche avanzate: L'isolamento del materiale e l'uniformità termica di una fornace a muffola sono imprescindibili per soddisfare rigorosi standard di prestazione e qualità.

- Se il tuo obiettivo principale è la produzione ad alto volume di ceramiche di base: Un forno continuo più grande ed efficiente dal punto di vista energetico (come un forno a tunnel o a rulli) è quasi sempre la scelta più conveniente.

In definitiva, la scelta dell'attrezzatura di processo termico giusta è una decisione critica che bilancia la necessità di purezza atmosferica e precisione rispetto alle esigenze di volume di produzione e costo.

Tabella Riassuntiva:

| Processo | Vantaggio Chiave | Applicazioni Comuni |

|---|---|---|

| Sinterizzazione | Controllo preciso della temperatura per la densificazione completa | Ceramiche tecniche per elettronica, armature, utensili da taglio |

| Cottura/Calcinazione | Atmosfera controllata per rimuovere i volatili | Indurimento dei corpi ceramici, trasformazioni di fase |

| Produzione di Ceramiche Tecniche | Elevata purezza e uniformità termica | Componenti per aerospaziale, biomedicale ed elettronica |

Migliora i tuoi processi ceramici con le soluzioni ad alta temperatura avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo fornaci a muffola, a tubo, rotative, a vuoto, a atmosfera e sistemi CVD/PECVD con profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre fornaci possono fornire un riscaldamento preciso e privo di contaminazioni per le tue ceramiche ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo