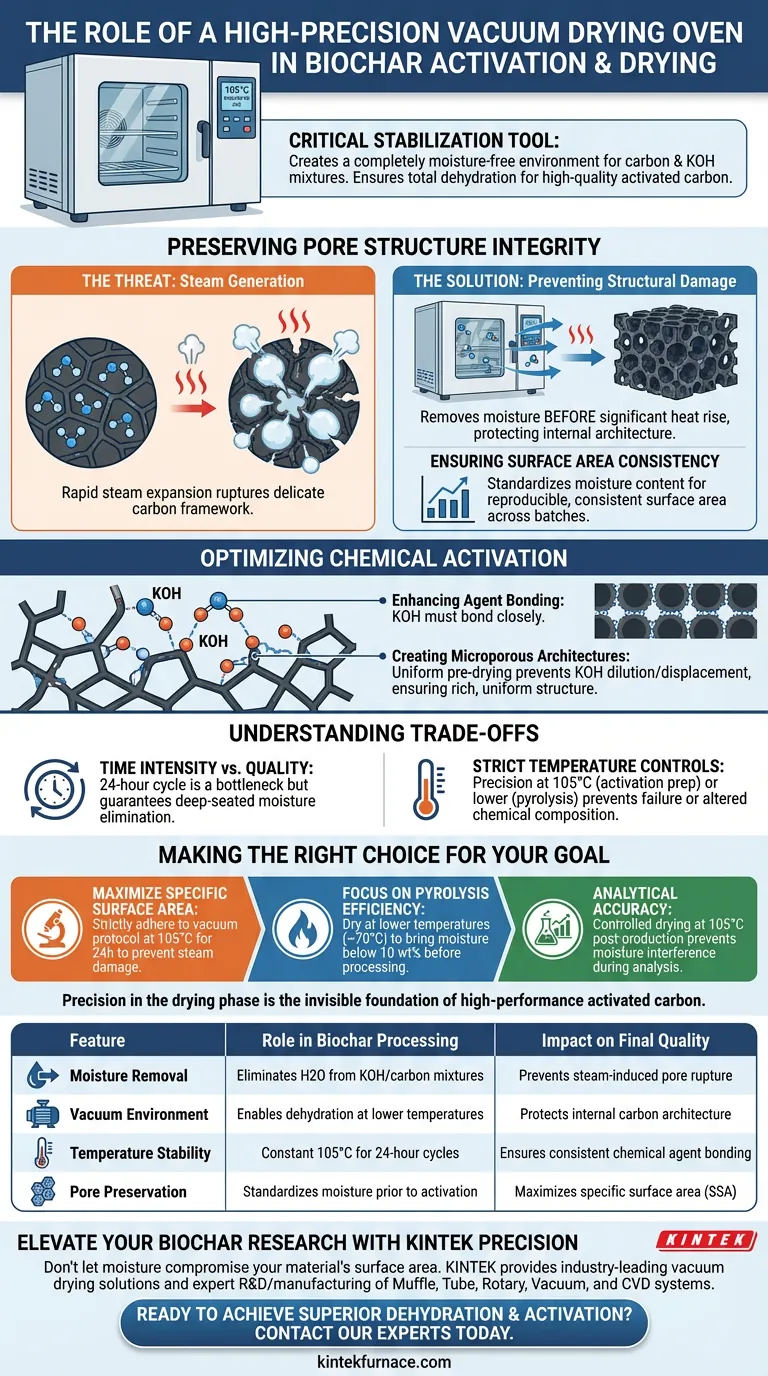

Un essiccatore sottovuoto ad alta precisione funge da strumento critico di stabilizzazione nel processo di produzione del biochar, specificamente progettato per creare un ambiente completamente privo di umidità per miscele di carbonio e idrossido di potassio (KOH). Mantenendo uno stato di vuoto a 105°C per 24 ore, l'essiccatore garantisce la disidratazione totale, che è il prerequisito per ottenere carbone attivo di alta qualità.

La funzione principale dell'essiccatore è eliminare l'umidità per prevenire la formazione incontrollata di vapore durante l'attivazione ad alta temperatura. Questo passaggio è non negoziabile per proteggere la struttura dei pori del biochar e garantire la coerenza della sua area superficiale specifica.

Preservare l'integrità della struttura dei pori

La minaccia della generazione di vapore

Quando le miscele di biochar entrano nell'attivazione ad alta temperatura, qualsiasi umidità residua si convertirà istantaneamente in vapore. Questa rapida espansione può rompere il delicato scheletro di carbonio.

Prevenire danni strutturali

L'essiccatore sottovuoto rimuove questo rischio estraendo l'umidità *prima* che il calore aumenti significativamente. Ciò protegge l'architettura interna del materiale, prevenendo il collasso o la distorsione dei pori.

Garantire la coerenza dell'area superficiale

Per il carbone attivo, l'area superficiale specifica è una metrica chiave di prestazione. Standardizzando il contenuto di umidità prima dell'attivazione, l'essiccatore garantisce che le misurazioni dell'area superficiale risultanti siano riproducibili e coerenti tra i diversi lotti.

Ottimizzare il processo di attivazione chimica

Migliorare il legame dell'agente

Durante l'attivazione chimica, l'agente attivante (in particolare KOH) deve legarsi strettamente allo scheletro del biochar.

Creare architetture microporose

L'essiccazione preliminare uniforme garantisce che il KOH non venga diluito o spostato da sacche d'acqua. Questa stretta interazione è essenziale per generare una struttura microporosa ricca e uniforme durante la successiva fase di cottura.

Comprendere i compromessi

Intensità di tempo vs. Qualità

L'uso di un essiccatore sottovuoto ad alta precisione è un processo che richiede tempo, solitamente un ciclo completo di 24 ore. Sebbene ciò crei un collo di bottiglia rispetto ai metodi di essiccazione rapida, è l'unico modo per garantire l'eliminazione dell'umidità profonda senza innescare reazioni chimiche premature.

Controlli rigorosi della temperatura

È richiesta precisione; le temperature devono essere mantenute specificamente (ad esempio, 105°C per la preparazione all'attivazione o inferiori per la pre-pirolisi). Deviare da questi punti impostati può non riuscire a rimuovere sufficiente umidità o alterare inavvertitamente la composizione chimica della biomassa prima che inizi l'elaborazione principale.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia della tua lavorazione del biochar, allinea la tua strategia di essiccazione con il tuo obiettivo specifico:

- Se il tuo obiettivo principale è massimizzare l'area superficiale specifica: attieniti rigorosamente al protocollo sottovuoto a 105°C per 24 ore per prevenire danni ai pori indotti dal vapore.

- Se il tuo obiettivo principale è l'efficienza della pirolisi: assicurati che la biomassa sia essiccata a temperature più basse (circa 70°C) per portare il contenuto di umidità al di sotto del 10% in peso prima della lavorazione.

- Se il tuo obiettivo principale è l'accuratezza analitica: utilizza l'essiccazione controllata a 105°C post-produzione per prevenire interferenze di umidità durante l'analisi dei componenti e gli esperimenti di adsorbimento.

La precisione nella fase di essiccazione è il fondamento invisibile del carbone attivo ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Ruolo nella lavorazione del biochar | Impatto sulla qualità finale |

|---|---|---|

| Rimozione dell'umidità | Elimina H2O dalle miscele di KOH/carbonio | Previene la rottura dei pori indotta dal vapore |

| Ambiente sottovuoto | Consente la disidratazione a temperature più basse | Protegge l'architettura interna del carbonio |

| Stabilità della temperatura | Costante 105°C per cicli di 24 ore | Garantisce un legame coerente dell'agente chimico |

| Conservazione dei pori | Standardizza l'umidità prima dell'attivazione | Massimizza l'area superficiale specifica (SSA) |

Eleva la tua ricerca sul biochar con la precisione KINTEK

Non lasciare che l'umidità comprometta l'area superficiale del tuo materiale. KINTEK fornisce soluzioni di essiccazione sottovuoto leader del settore, insieme alla nostra R&S e produzione esperta di sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu stia sviluppando architetture microporose o scalando la pirolisi, i nostri forni ad alta temperatura da laboratorio personalizzabili garantiscono la precisione che la tua ricerca richiede.

Pronto a ottenere risultati di disidratazione e attivazione superiori?

Contatta i nostri esperti oggi stesso per trovare la soluzione termica perfetta per le esigenze uniche del tuo laboratorio.

Guida Visiva

Riferimenti

- Zitong Zhuang, Hui Jin. Preparation of biochar adsorption material from walnut shell by supercritical CO2 pretreatment. DOI: 10.1007/s42773-024-00302-9

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Perché la stabilità della temperatura è importante nelle operazioni dei forni a vuoto? Garantire un trattamento termico preciso per materiali superiori

- Qual è lo svantaggio della fornace a grafite? Compromessi chiave per l'analisi ultra-traccia

- Perché i forni a vuoto sono importanti nell'aerospaziale? Essenziali per componenti puri e ad alta resistenza

- Qual è il ruolo dei forni di rinvenimento sottovuoto? Migliorare la tenacità del materiale e la qualità della superficie

- Come modifica il rivestimento di adesione una fornace di ricottura sottovuoto? Ottimizzare i sistemi TBC per una protezione termica superiore

- Come sono i forni a vuoto ecologici? Ottieni un trattamento termico pulito ed efficiente

- Quali sono i vantaggi di un forno a vuoto verticale per il trattamento termico di pezzi con struttura complessa? Ottenere uniformità superiore e distorsione minima

- Quali sono i vantaggi della sinterizzazione sotto vuoto rispetto ad altri metodi di sinterizzazione? Ottieni purezza e resistenza superiori per i tuoi componenti