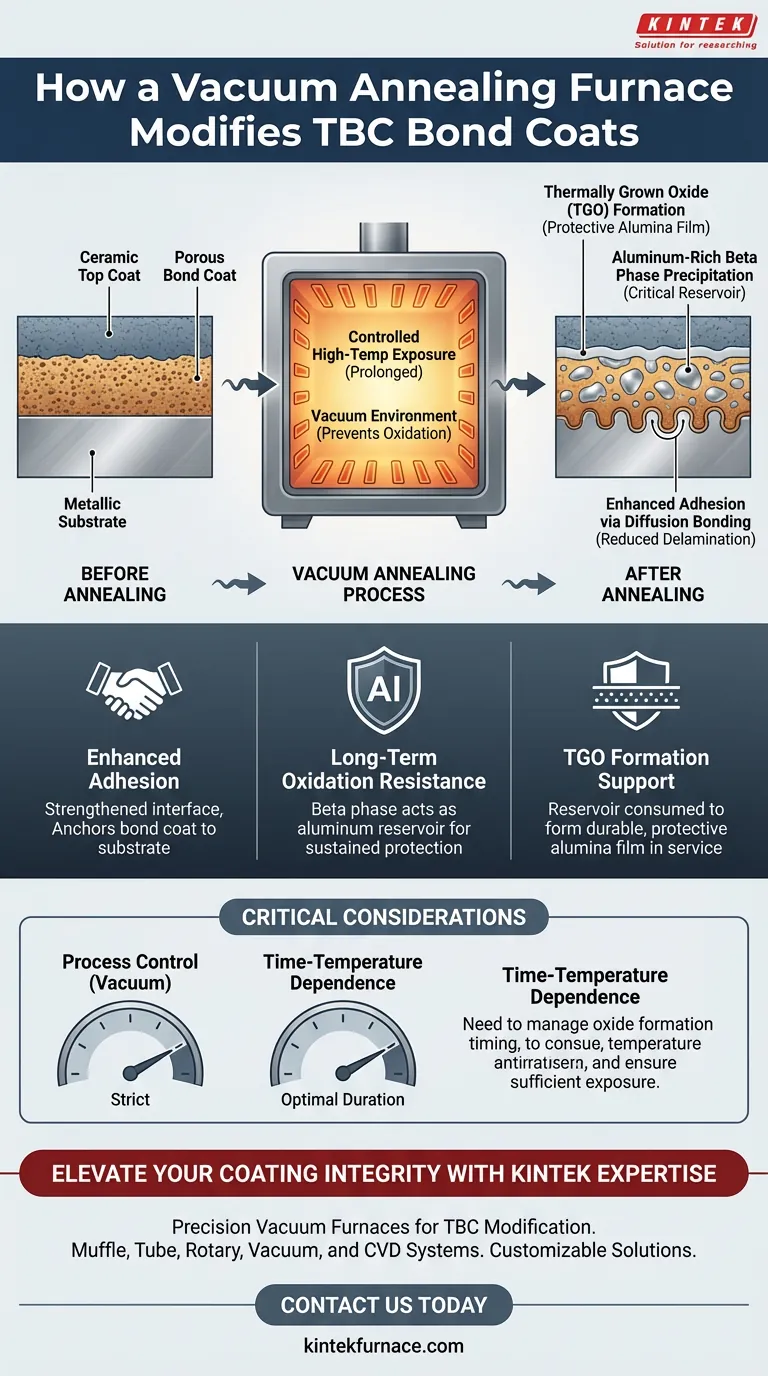

Una fornace di ricottura sottovuoto modifica il rivestimento di adesione sottoponendo il sistema di rivestimento barriera termica (TBC) a un trattamento termico prolungato all'interno di un ambiente sottovuoto controllato. Questo processo altera fondamentalmente la microstruttura del rivestimento per migliorarne l'adesione e preparare il sistema per una resistenza all'ossidazione a lungo termine.

La funzione principale della ricottura sottovuoto è indurre la precipitazione di una fase beta ricca di alluminio all'interno del rivestimento di adesione. Questa fase agisce come un serbatoio critico per la formazione dell'ossido termicamente cresciuto (TGO), che protegge il componente durante il servizio, migliorando al contempo il legame attraverso la diffusione.

Il Meccanismo di Modifica

Esposizione Controllata ad Alta Temperatura

La fornace esegue queste modifiche attraverso un trattamento termico prolungato. Non si tratta di un ciclo termico rapido, ma di un processo sostenuto progettato per guidare cambiamenti chimici e strutturali in profondità nel rivestimento.

La Necessità di un Ambiente Sottovuoto

La modifica avviene in un vuoto ad alta temperatura. Questo ambiente controllato è essenziale per facilitare l'evoluzione microstrutturale necessaria senza introdurre contaminanti o causare ossidazione incontrollata prima che il sistema entri in servizio.

Cambiamenti Strutturali e Chimici

Promozione del Legame Diffusivo

Uno degli impatti fisici immediati del processo è il miglioramento dell'interfaccia tra gli strati. Il trattamento termico promuove il legame diffusivo.

Ciò si verifica specificamente tra il substrato (il metallo di base) e il rivestimento di adesione. Facilitando la diffusione atomica, la fornace ancora efficacemente il rivestimento di adesione al substrato, riducendo il rischio di delaminazione.

Precipitazione della Fase Beta

La modifica chimica più critica avviene all'interno del rivestimento di adesione stesso. Il processo di ricottura induce la precipitazione dell'alluminio.

Ciò si traduce nella formazione di una fase beta ricca di alluminio. Questa specifica fase microstrutturale è la caratteristica distintiva di un rivestimento di adesione correttamente ricotto.

Lo Scopo: Preparazione al Servizio

Creazione di un Serbatoio di Alluminio

La fase beta formata durante la ricottura non è semplicemente un sottoprodotto strutturale; è un requisito funzionale. Serve come "serbatoio" immagazzinato di alluminio.

Formazione dell'Ossido Termicamente Cresciuto (TGO)

Questo serbatoio viene utilizzato quando il componente viene infine messo in servizio. L'alluminio immagazzinato viene consumato per formare un film di allumina denso e protettivo.

Questo film è noto come Ossido Termicamente Cresciuto (TGO). La ricottura pre-servizio garantisce che il rivestimento di adesione abbia la composizione chimica necessaria per sostenere questo strato protettivo nel tempo.

Considerazioni Critiche

L'Importanza del Controllo del Processo

Sebbene l'obiettivo sia creare eventualmente uno strato di ossido, il processo di ricottura stesso richiede un vuoto per gestire *quando* si forma quell'ossido.

L'ambiente deve essere rigorosamente controllato per garantire che l'alluminio precipiti nel serbatoio della fase beta anziché ossidarsi prematuramente durante la fase di produzione.

Dipendenza Tempo-Temperatura

La qualità della modifica del rivestimento di adesione è direttamente legata alla durata dell'esposizione.

Poiché il processo si basa sulla diffusione e sulla precipitazione, entrambi meccanismi dipendenti dal tempo, un trattamento termico insufficiente non riuscirà a stabilire la robusta fase beta richiesta per la protezione a lungo termine.

Fare la Scelta Giusta per il Tuo Obiettivo

La ricottura sottovuoto non è solo una fase di finitura; è una fase di sintesi che attiva le proprietà protettive del sistema TBC.

- Se il tuo obiettivo principale è l'adesione meccanica: Assicurati che il profilo di ricottura consenta tempo sufficiente per il legame diffusivo per fissare il rivestimento di adesione al substrato.

- Se il tuo obiettivo principale è la resistenza all'ossidazione a lungo termine: Verifica che i parametri di processo abbiano massimizzato con successo la precipitazione della fase beta ricca di alluminio per supportare la formazione di TGO.

In definitiva, la fornace di ricottura sottovuoto trasforma il rivestimento di adesione da un semplice strato applicato a un serbatoio chimicamente attivo in grado di sostenere la protezione ad alta temperatura.

Tabella Riassuntiva:

| Meccanismo di Processo | Cambiamento Fisico/Chimico | Risultato Funzionale |

|---|---|---|

| Trattamento Sottovuoto ad Alta Temperatura | Calore sostenuto in ambiente controllato | Previene l'ossidazione prematura e la contaminazione |

| Legame Diffusivo | Migrazione atomica all'interfaccia del substrato | Adesione rafforzata e delaminazione ridotta |

| Precipitazione della Fase Beta | Formazione di serbatoi ricchi di alluminio | Fonte a lungo termine per la formazione di TGO protettivo |

| Evoluzione Strutturale | Stabilizzazione microstrutturale | Migliore resistenza all'ossidazione durante il servizio |

Eleva l'Integrità del Tuo Rivestimento con l'Esperienza KINTEK

La precisione è non negoziabile quando si modificano sistemi critici di rivestimento barriera termica (TBC). In KINTEK, comprendiamo che il rivestimento di adesione perfetto richiede un rigoroso controllo del processo e ambienti termici ad alte prestazioni.

Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre ad altri forni specializzati per alte temperature da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze metallurgiche uniche. Sia che tu stia ottimizzando il legame diffusivo o massimizzando la precipitazione della fase beta ricca di alluminio, la nostra tecnologia avanzata sottovuoto garantisce che i tuoi componenti siano pronti per il servizio.

Pronto a ottenere risultati di trattamento termico superiori? Contattaci oggi stesso per consultare i nostri specialisti e trovare la soluzione di forno ideale per il tuo laboratorio o la tua linea di produzione.

Guida Visiva

Riferimenti

- Jens Igel, Robert Vaßen. Extended Lifetime of Dual-Layer Yttria-Stabilized Zirconia APS/Gadolinium Zirconate SPS Thermal Barrier Coatings in Furnace Cycle Tests. DOI: 10.3390/coatings14121566

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Come un forno di grafitazione a ultra-alta temperatura migliora la conducibilità termica? | KINTEK Advanced Solutions

- Quali sono i vantaggi dell'utilizzo di un forno per trattamenti termici sottovuoto? Ottimizzare il trattamento di soluzione della lega Fe-Mn-Si

- Quali sono i vantaggi dell'isolamento interamente in feltro? Aumenta l'efficienza e la precisione nei processi ad alta temperatura

- Perché vengono utilizzati specifici gradienti di temperatura in un forno di essiccazione sottovuoto? Preparazione di membrane a matrice mista master

- In che modo un chiller protegge il forno a vuoto? Prolunga la vita delle attrezzature con un raffreddamento efficace

- In che modo un forno per brasatura sottovuoto previene l'ossidazione durante il processo di riscaldamento? Ottieni giunti puliti e resistenti con la brasatura senza ossidazione

- Cos'è un forno sottovuoto e qual è la sua funzione principale? Ottieni purezza e precisione nella lavorazione ad alta temperatura

- In che modo viene eseguito il trattamento termico sotto vuoto in termini di controllo della temperatura e del tempo? Padroneggiare trasformazioni precise dei materiali