In breve, la stabilità della temperatura è irrinunciabile perché il trattamento termico è una scienza precisa, non un'approssimazione. Anche minime deviazioni di temperatura possono alterare fondamentalmente la microstruttura di un materiale, portando a una qualità del prodotto incoerente, parti difettose e processi di produzione non ripetibili.

La questione centrale è che le proprietà fisiche desiderate di un materiale—come la sua durezza, resistenza e durabilità—sono create direttamente mantenendolo a temperature specifiche per durate precise. Qualsiasi instabilità di temperatura introduce una variabile critica che mina l'integrità dell'intero processo.

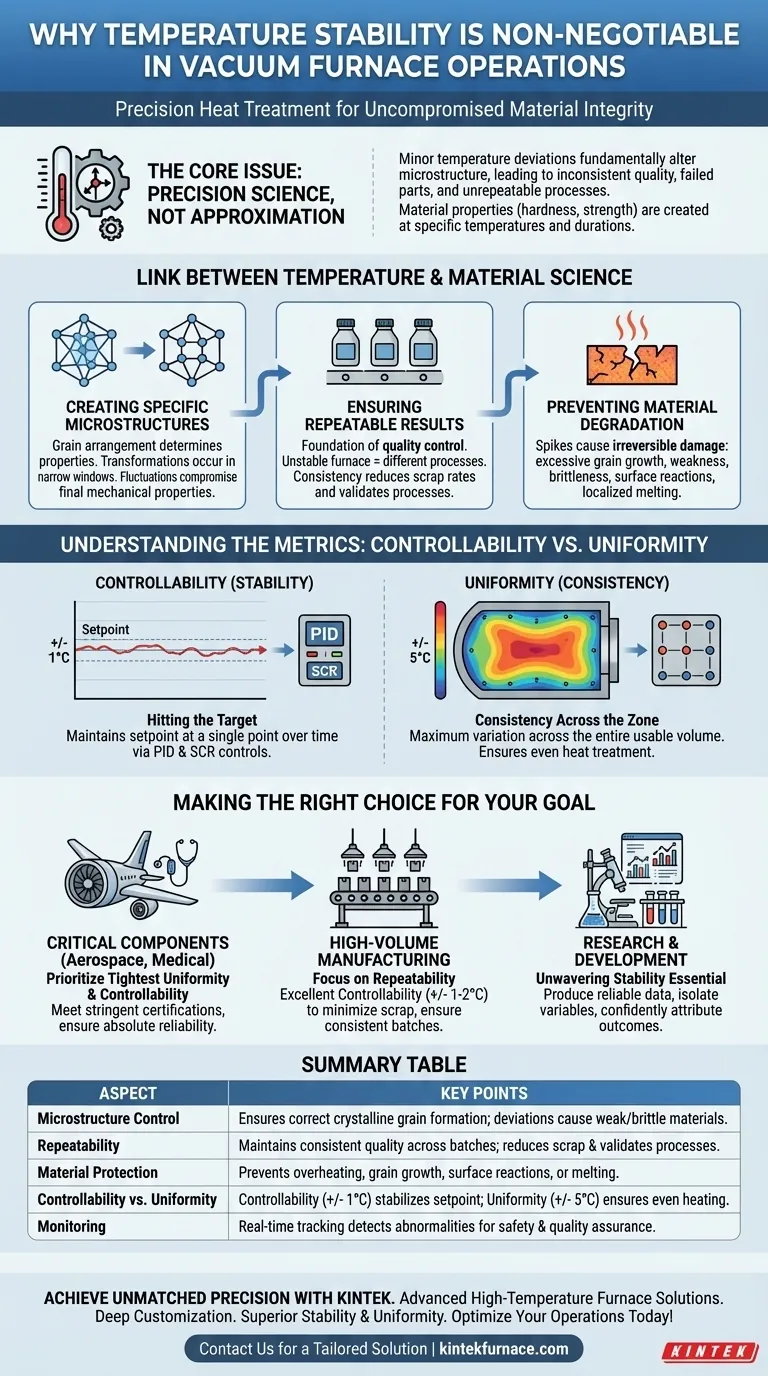

Il Legame Tra Temperatura e Scienza dei Materiali

Un forno a vuoto è più di un forno; è uno strumento di precisione progettato per manipolare la struttura atomica dei materiali. Comprendere questo è fondamentale per apprezzare perché la stabilità è di primaria importanza.

Creazione di Microstrutture Specifiche

Le proprietà di un metallo sono determinate dalla sua microstruttura, che è la specifica disposizione dei suoi grani cristallini. Processi come la ricottura, l'indurimento e la tempra sono progettati per creare strutture molto specifiche. Queste trasformazioni avvengono correttamente solo all'interno di strette finestre di temperatura. Una fluttuazione anche di pochi gradi può portare alla formazione di una struttura errata, compromettendo le proprietà meccaniche finali del materiale.

Garantire Risultati Ripetibili

In qualsiasi ambiente di produzione, la ripetibilità è la base del controllo qualità. Se la temperatura di un forno fluttua tra i lotti, non si sta eseguendo lo stesso processo. Questo porta a un lotto che soddisfa le specifiche mentre il successivo fallisce, aumentando i tassi di scarto e rendendo impossibile la validazione del processo. La stabilità assicura che ogni parte riceva esattamente lo stesso trattamento termico.

Prevenire il Degrado del Materiale

Picchi di temperatura incontrollati, anche se brevi, possono causare danni irreversibili. Il surriscaldamento può portare a un'eccessiva crescita dei grani, che spesso rende un materiale più debole o più fragile. Può anche causare reazioni superficiali indesiderate o persino la fusione localizzata, rendendo il pezzo inutilizzabile.

Comprendere le Metriche: Controllabilità vs. Uniformità

Sebbene spesso discusse insieme, è cruciale distinguere tra stabilità della temperatura (controllabilità) e uniformità della temperatura. Le specifiche del vostro forno rivelano la differenza.

Controllabilità: Colpire l'Obiettivo

La controllabilità, spesso specificata come +/- 1°C, si riferisce a quanto bene il sistema di controllo del forno può mantenere il setpoint nella posizione della termocoppia primaria. Ciò si ottiene attraverso sofisticati controlli a loop PID e regolazione di potenza SCR, che anticipano e lisciano l'erogazione di potenza agli elementi riscaldanti. Questa è una misura di stabilità nel tempo in un singolo punto.

Uniformità: Coerenza in Tutta la Zona

L'uniformità, spesso specificata come +/- 5°C, descrive la variazione massima di temperatura in tutto il volume utilizzabile della zona calda del forno. Una parte grande può sperimentare una temperatura leggermente diversa su un lato rispetto all'altro. Sebbene il punto di controllo possa essere perfettamente stabile, una scarsa uniformità significa che diverse aree di un pezzo stanno subendo simultaneamente un processo di trattamento termico diverso.

L'Impatto del Monitoraggio Continuo

Il raggiungimento sia della stabilità che dell'uniformità richiede un monitoraggio continuo. I sistemi moderni tracciano la temperatura e l'atmosfera in tempo reale per rilevare istantaneamente le anomalie. Ciò non solo garantisce una qualità costante, ma migliora anche la sicurezza prevenendo la formazione di condizioni pericolose o un riscaldamento non uniforme che potrebbe danneggiare il forno o il prodotto.

Fare la Scelta Giusta per il Tuo Obiettivo

Il livello richiesto di stabilità della temperatura dipende direttamente dalla sensibilità del tuo materiale e dalle esigenze della tua applicazione.

- Se il tuo obiettivo primario sono componenti critici (es. aerospaziale, medico): Devi dare priorità alla massima uniformità e controllabilità della temperatura possibile per soddisfare rigorose certificazioni industriali e garantire un'affidabilità assoluta.

- Se il tuo obiettivo primario è la produzione ad alto volume: La tua principale preoccupazione è la ripetibilità del processo, quindi investire in un forno con eccellente controllabilità (+/- 1-2°C) è fondamentale per ridurre al minimo gli scarti e garantire una qualità costante lotto dopo lotto.

- Se il tuo obiettivo primario è la ricerca e sviluppo: Una stabilità della temperatura incrollabile è essenziale per produrre dati affidabili, poiché ti consente di isolare le variabili e attribuire con sicurezza i risultati alle modifiche del processo previste.

In definitiva, padroneggiare il controllo della temperatura all'interno del tuo forno a vuoto è il primo passo per padroneggiare la qualità e le prestazioni del tuo prodotto finale.

Tabella riassuntiva:

| Aspetto | Punti Chiave |

|---|---|

| Controllo Microstrutturale | Assicura la corretta formazione del grano cristallino; le deviazioni causano materiali deboli o fragili. |

| Ripetibilità | Mantiene una qualità costante tra i lotti; riduce i tassi di scarto e valida i processi. |

| Protezione del Materiale | Previene il surriscaldamento, la crescita del grano e danni irreversibili come reazioni superficiali o fusione. |

| Controllabilità vs. Uniformità | La controllabilità (+/- 1°C) stabilizza il setpoint; l'uniformità (+/- 5°C) assicura un riscaldamento uniforme in tutta la zona. |

| Monitoraggio | Tracciamento in tempo reale rileva anomalie per sicurezza e garanzia di qualità. |

Raggiungi una Precisione Ineguagliabile nei Tuoi Processi di Trattamento Termico con KINTEK

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Che tu sia nel settore aerospaziale, medico, manifatturiero ad alto volume o R&S, i nostri forni offrono una stabilità e uniformità di temperatura superiori per migliorare la qualità e l'efficienza del tuo prodotto.

Pronto a ottimizzare le tue operazioni? Contattaci oggi per una soluzione su misura che garantisca risultati affidabili e ripetibili!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- A cosa serve un forno a vuoto? Ottieni purezza e precisione nella lavorazione ad alta temperatura

- Cos'è il trattamento termico in un forno a vuoto? Ottieni proprietà metallurgiche superiori

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro

- Qual è il processo di trattamento termico sotto vuoto? Ottenere proprietà metallurgiche superiori