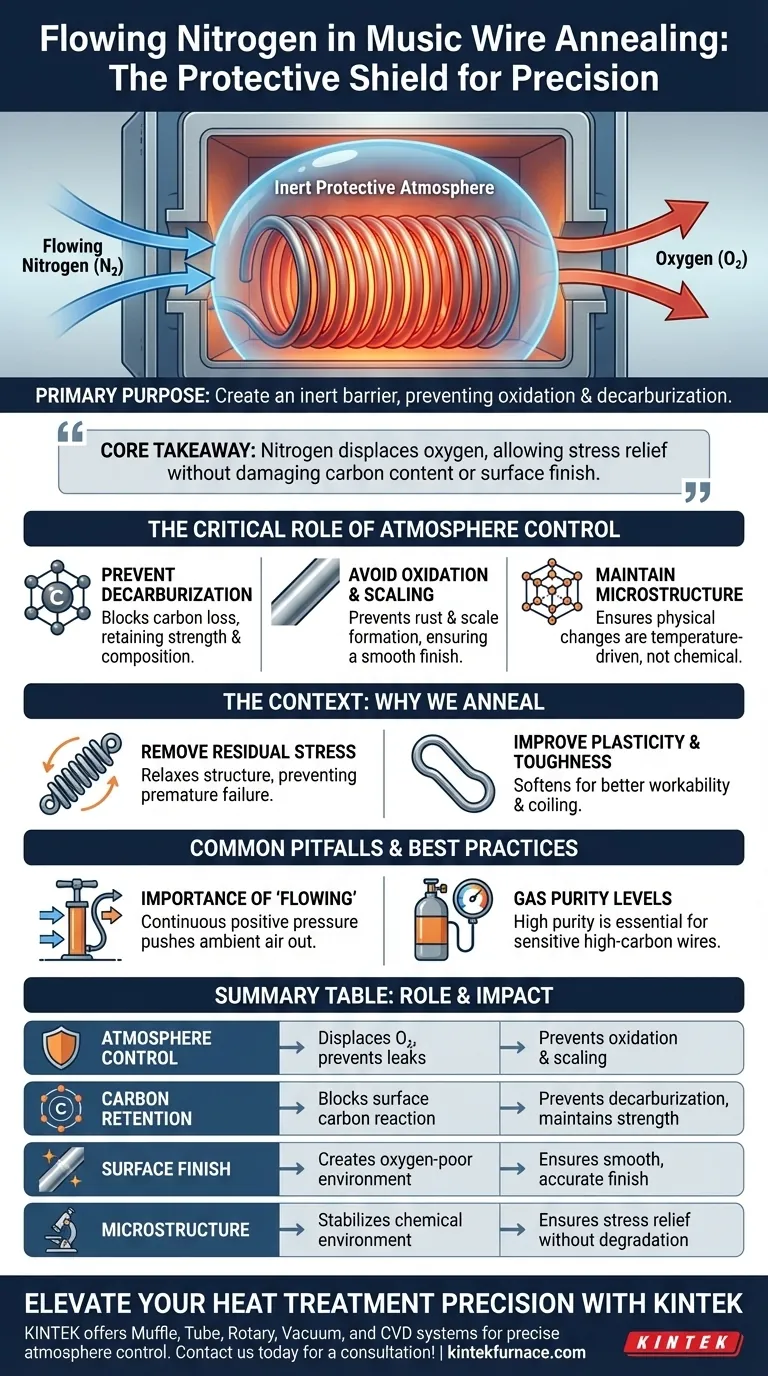

Lo scopo principale dell'utilizzo di azoto fluente è creare un'atmosfera protettiva inerte attorno al filo musicale durante la ricottura ad alta temperatura. Questa barriera gassosa impedisce all'acciaio ad alto tenore di carbonio di reagire con l'ossigeno ambientale, proteggendo specificamente il materiale da ossidazione e decarburazione per mantenerne l'integrità strutturale e superficiale.

Concetto chiave: L'azoto agisce come uno scudo durante il trattamento termico. Spostando l'ossigeno, consente al processo di ricottura di ammorbidire il filo e alleviare le tensioni senza rimuovere il carbonio che conferisce al filo la sua resistenza o danneggiare la finitura superficiale.

Il ruolo critico del controllo dell'atmosfera

Prevenire la decarburazione

Il filo musicale deriva la sua eccezionale resistenza e le sue proprietà elastiche dal suo alto contenuto di carbonio. Alle alte temperature di ricottura, gli atomi di carbonio sulla superficie del filo diventano volatili e interagiscono con l'ossigeno.

Senza un gas protettivo, il carbonio viene rimosso dall'acciaio (decarburazione). L'azoto fluente blocca questa reazione, garantendo che il filo mantenga la precisa composizione chimica richiesta per le sue prestazioni.

Evitare ossidazione e formazione di scaglie

Le alte temperature accelerano la reazione tra acciaio e ossigeno. Ciò si traduce nella formazione di scaglie (ossidi) sull'esterno del filo.

L'azoto crea un ambiente povero di ossigeno che previene questa corrosione. Ciò preserva l'integrità superficiale del filo, assicurando che rimanga liscio e dimensionalmente accurato.

Mantenere la stabilità microstrutturale

L'obiettivo della ricottura è alterare in modo benefico la struttura interna del metallo. Reazioni chimiche incontrollate sulla superficie possono alterare la microstruttura sottostante in modi imprevedibili.

Mantenendo un'atmosfera inerte, si garantisce che le modifiche fisiche nel filo siano guidate esclusivamente dalla temperatura e dal tempo, non dalla degradazione chimica.

Il contesto: perché ricottura il filo musicale

Rimozione delle tensioni residue

Come notato in contesti metallurgici più ampi, la lavorazione meccanica del filo (come la trafilatura o l'avvolgimento) introduce tensioni interne. Se lasciate non trattate, queste tensioni residue possono portare a un cedimento prematuro.

La ricottura rilassa la struttura del materiale. L'azoto garantisce che questo sollievo dalle tensioni avvenga senza compromettere la superficie del materiale.

Migliorare la plasticità e la tenacità

La ricottura è fondamentalmente un processo di ammorbidimento. Riduce leggermente la durezza del filo per migliorarne la plasticità (capacità di deformarsi senza rompersi) e la tenacità.

Questa omogeneizzazione rende il filo più lavorabile per le successive fasi di produzione, come l'avvolgimento in molle.

Errori comuni e compromessi

L'importanza del gas "fluente"

Non basta semplicemente riempire il forno di azoto; il gas deve essere fluente. Un'atmosfera statica consente all'ossigeno di infiltrarsi attraverso piccole perdite o aperture del forno.

Un flusso continuo crea una pressione positiva all'interno della camera. Questo spinge attivamente l'aria ambiente verso l'esterno, garantendo che la barriera protettiva rimanga intatta per tutto il ciclo.

Livelli di purezza del gas

Non tutte le forniture di azoto sono uguali. L'azoto industriale standard può contenere tracce di umidità o ossigeno.

Per fili ad alto tenore di carbonio estremamente sensibili, queste impurità possono comunque causare una leggera decarburazione. È necessario verificare che la purezza della fonte di azoto corrisponda alla sensibilità del materiale.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del tuo processo di trattamento termico, considera i tuoi obiettivi specifici:

- Se la tua priorità principale è la finitura superficiale: Assicurati una portata di azoto costante e positiva per prevenire anche una minima ossidazione o formazione di scaglie.

- Se la tua priorità principale è la resistenza meccanica: Dai priorità all'azoto ad alta purezza per prevenire rigorosamente la decarburazione, che indebolisce lo strato esterno del filo.

L'uso di azoto fluente trasforma la ricottura da un rischio distruttivo a un processo controllato e di precisione.

Tabella riassuntiva:

| Fattore | Ruolo dell'azoto fluente | Impatto sul filo musicale |

|---|---|---|

| Controllo dell'atmosfera | Sposta l'ossigeno e previene le perdite | Previene l'ossidazione e la formazione di scaglie superficiali |

| Ritenzione del carbonio | Blocca la reazione degli atomi di carbonio sulla superficie | Previene la decarburazione per mantenere la resistenza |

| Finitura superficiale | Crea un ambiente inerte e povero di ossigeno | Garantisce una finitura liscia e dimensionalmente accurata |

| Microstruttura | Stabilizza l'ambiente chimico durante il riscaldamento | Garantisce il sollievo dalle tensioni senza degradazione del materiale |

Eleva la precisione del tuo trattamento termico con KINTEK

Massimizza le prestazioni del tuo acciaio ad alto tenore di carbonio e del filo musicale con le soluzioni di laboratorio avanzate di KINTEK. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti progettati per fornire il controllo preciso dell'atmosfera e il flusso di pressione positiva richiesti per eliminare la decarburazione e l'ossidazione. Sia che tu abbia bisogno di una configurazione standard o di un sistema completamente personalizzabile per esigenze di laboratorio uniche, i nostri forni ad alta temperatura garantiscono che i tuoi materiali mantengano la loro integrità strutturale e superficiale.

Pronto a ottimizzare il tuo processo di ricottura? Contatta KINTEK oggi stesso per una consulenza!

Guida Visiva

Riferimenti

- Xinru Jia, Jinhua Lu. Influence of Microstructure on Music Properties of SWP-B Music Steel Wire Under Different Annealing Treatments. DOI: 10.3390/ma18020440

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come un forno elettrico da laboratorio supporta il processo di valutazione della temperatura di accensione dei catalizzatori Pd/Al2O3?

- Quali sono le caratteristiche e gli usi dell'atmosfera di idrogeno nei forni? Ottenere purezza superficiale e adesione superiori

- Cos'è un'atmosfera controllata per il trattamento termico? Prevenire l'ossidazione e la decarburazione per risultati metallurgici superiori

- Quali processi metallurgici traggono beneficio dal trattamento in forno ad atmosfera controllata? Migliora la qualità con il trattamento termico controllato

- Quale ruolo svolge un forno di sinterizzazione ad alta temperatura in atmosfera nel sinterizzazione di BN-Si3N4? Approfondimenti esperti sul processo

- Perché è necessario eseguire il trattamento termico della polvere di acciaio maraging in un'atmosfera controllata di argon?

- Quale livello di stabilità della temperatura si può ottenere con un forno a atmosfera sperimentale a cassetta? Ottenere una precisione di ±1°C per risultati affidabili

- Quale ruolo svolge un forno di attivazione ad alta temperatura nella sintesi di catalizzatori magnetici? Ottimizza la tua resa di Fe3O4