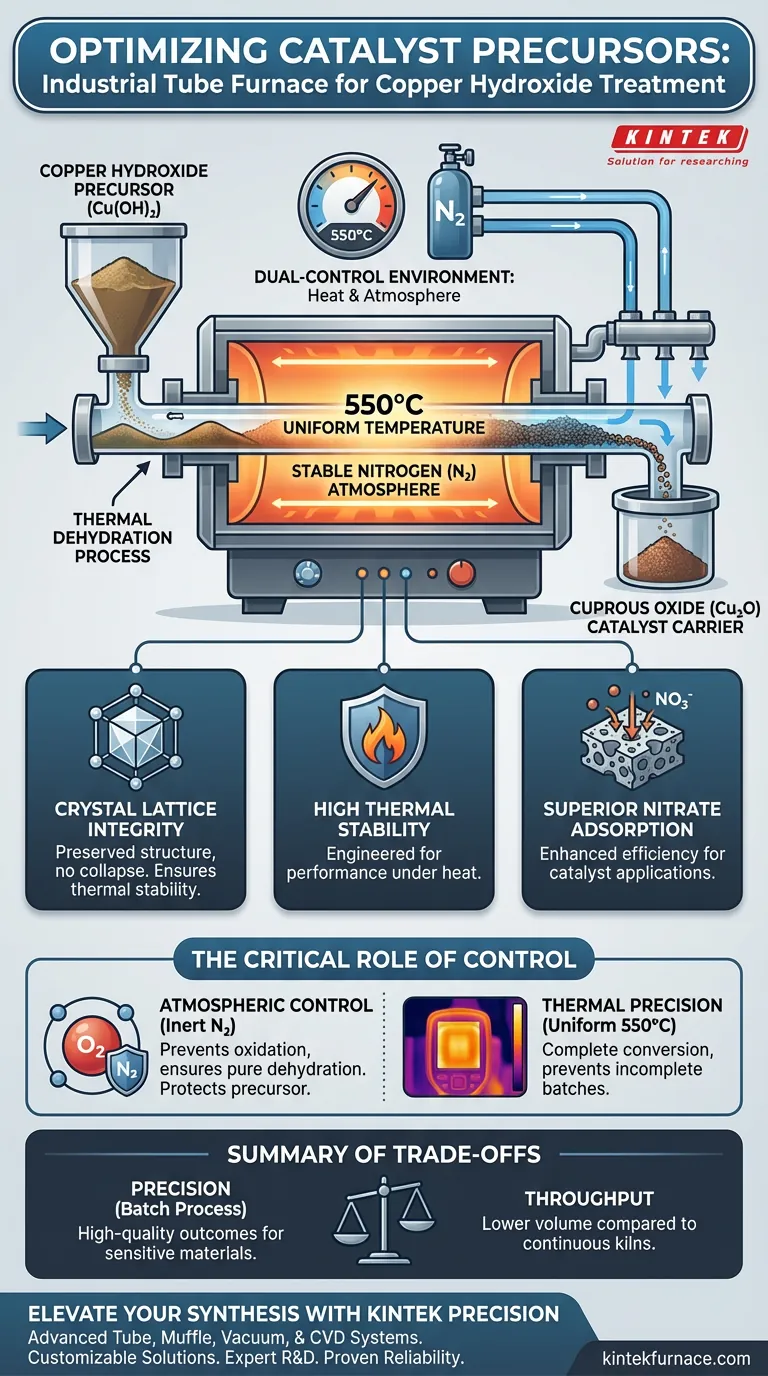

Lo scopo principale di un forno tubolare di grado industriale in questo contesto è facilitare la precisa disidratazione termica dei precursori di idrossido di rame in ossido di rameoso (Cu2O) chimicamente stabile. Mantenendo una temperatura costante di 550°C in un'atmosfera di azoto stabile, il forno assicura che il materiale subisca una conversione completa preservando l'integrità del suo reticolo cristallino.

Concetto chiave: Il forno tubolare fornisce un ambiente a doppio controllo, regolando sia il calore che l'atmosfera, per trasformare l'idrossido di rame in ossido di rameoso. Questo processo specifico è essenziale per la creazione di un supporto catalitico con elevata stabilità termica e superiori capacità di adsorbimento dei nitrati.

Il ruolo critico del controllo atmosferico

Stabilire un ambiente inerte

La caratteristica distintiva del forno tubolare per questa applicazione è la sua capacità di mantenere un'atmosfera inerte di azoto stabile.

A differenza del riscaldamento ad aria aperta, che introduce ossigeno che potrebbe alterare in modo imprevedibile lo stato di ossidazione del rame, un'atmosfera di azoto protegge il precursore.

Facilitare la disidratazione pura

L'obiettivo è rimuovere le molecole d'acqua senza degradare la chimica fondamentale del materiale.

L'atmosfera inerte assicura che il processo rimanga una rigorosa decomposizione termica (disidratazione) piuttosto che una reazione ossidativa. Questa specificità è ciò che consente all'idrossido di rame di convertirsi in modo pulito in ossido di rameoso (Cu2O).

Precisione termica e conversione dei materiali

Ottenere una disidratazione completa

Il forno viene fatto funzionare a una temperatura target specifica, tipicamente 550°C, per guidare la conversione chimica.

A questo plateau termico, l'idrossido di rame rilascia completamente il suo contenuto d'acqua. La natura industriale del forno assicura che questa temperatura sia uniforme in tutta la zona di riscaldamento, prevenendo conversioni incomplete in parti del lotto.

Preservare l'integrità del reticolo cristallino

Il trattamento termico non riguarda solo la modifica della composizione chimica, ma anche l'ingegnerizzazione della struttura fisica.

L'ambiente controllato garantisce che l'integrità della struttura del reticolo cristallino venga mantenuta durante la transizione da idrossido a ossido. Questa conservazione strutturale è direttamente responsabile della stabilità termica del materiale.

Migliorare le capacità di adsorbimento

Il risultato finale di questo processo è un supporto catalitico progettato per le prestazioni.

Poiché la struttura reticolare viene preservata piuttosto che collassata o distorta, l'ossido di rameoso finale presenta superiori capacità di adsorbimento dei nitrati. Le condizioni del forno sono quindi direttamente collegate all'efficienza finale del catalizzatore.

Comprendere i compromessi

Precisione vs. Produttività

Sebbene i forni tubolari industriali offrano un controllo eccezionale su atmosfera e temperatura, spesso operano come processi batch o semi-continui.

Ciò garantisce risultati di alta qualità per materiali sensibili come l'idrossido di rame, ma potrebbe avere una produttività inferiore rispetto ai forni rotativi continui utilizzati per materiali sfusi meno sensibili.

Sensibilità ai parametri

La qualità dell'ossido di rameoso finale dipende fortemente dalla stabilità del flusso di azoto e dall'uniformità della temperatura.

Se l'atmosfera viene compromessa o la temperatura fluttua significativamente dai 550°C, il reticolo cristallino può deformarsi o la disidratazione può essere incompleta, riducendo drasticamente le prestazioni di adsorbimento dei nitrati del materiale.

Ottimizzare la strategia di trattamento termico

Quando si selezionano le attrezzature per la conversione dei precursori, allineare i parametri operativi con le proprietà desiderate del materiale.

- Se il tuo obiettivo principale sono le prestazioni di adsorbimento: Dai priorità alla stabilità dell'atmosfera di azoto per proteggere la struttura del reticolo cristallino da difetti ossidativi.

- Se il tuo obiettivo principale è la purezza chimica: Assicurati che il forno possa mantenere un profilo rigoroso di 550°C per garantire la completa disidratazione dell'idrossido in ossido di rameoso.

Il preciso controllo ambientale fa la differenza tra un ossido generico e un supporto catalitico ad alte prestazioni.

Tabella riassuntiva:

| Parametro di processo | Requisito | Ruolo nella trasformazione del materiale |

|---|---|---|

| Temperatura target | 550°C | Garantisce la completa disidratazione e conversione chimica. |

| Atmosfera | Azoto stabile (inerte) | Previene l'ossidazione e protegge lo stato di ossidazione del Cu2O. |

| Obiettivo strutturale | Integrità del reticolo | Garantisce elevata stabilità termica e prestazioni di adsorbimento. |

| Prodotto finale | Ossido di rameoso (Cu2O) | Supporto catalitico ottimizzato per l'adsorbimento dei nitrati. |

Eleva la tua sintesi di materiali con la precisione KINTEK

Ottenere la perfetta integrità del reticolo cristallino richiede più del semplice calore: richiede un controllo ambientale totale. KINTEK è specializzata in soluzioni termiche avanzate, fornendo sistemi tubolari, muffole, sottovuoto e CVD ad alte prestazioni, su misura per trasformazioni chimiche sensibili come la disidratazione dei precursori.

Perché scegliere KINTEK?

- Ricerca e sviluppo e produzione esperti: I nostri forni sono progettati per un'uniformità di temperatura e una stabilità atmosferica senza pari.

- Soluzioni personalizzabili: Adattiamo i nostri sistemi per soddisfare i tuoi specifici requisiti di adsorbimento dei nitrati o di supporto catalitico.

- Affidabilità comprovata: Fiducia da laboratori e impianti industriali per l'elaborazione ad alta temperatura.

Pronto a ottimizzare la tua strategia di trattamento termico? Contatta oggi i nostri esperti tecnici per trovare il forno personalizzabile ideale per le tue esigenze uniche di ricerca e produzione.

Guida Visiva

Riferimenti

- Wanru Liao, Min Liu. Sustainable conversion of alkaline nitrate to ammonia at activities greater than 2 A cm−2. DOI: 10.1038/s41467-024-45534-2

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono le principali applicazioni dei forni tubolari? Trattamento Termico di Precisione per Ricerca e Industria

- Quali sono i diversi tipi di forni a tubo? Trova la tua soluzione ad alta temperatura perfetta

- Quale ruolo svolge un forno a tubo verticale nella fusione per riduzione del ferronichel? Simulazione di processo esperta

- Perché è necessario un forno tubolare programmabile multi-stadio per la sinterizzazione dei corpi verdi di membrane di fibre cave di spinello?

- Perché è necessario il controllo ambientale in un forno tubolare ad alta temperatura durante la sintesi di NVP/C? Chiave del Successo

- Qual è il ruolo di un forno tubolare nella produzione di biochar primario? Approfondimenti sulla pirolisi della canna da zucchero da parte di esperti

- Qual è la necessità di utilizzare un forno tubolare per film di nanofibre di carbonio drogate con fosforo? Garantire la precisione anaerobica

- Qual è il componente chiave di un forno a tubo e come è costruito? Sblocca il riscaldamento di precisione per il tuo laboratorio