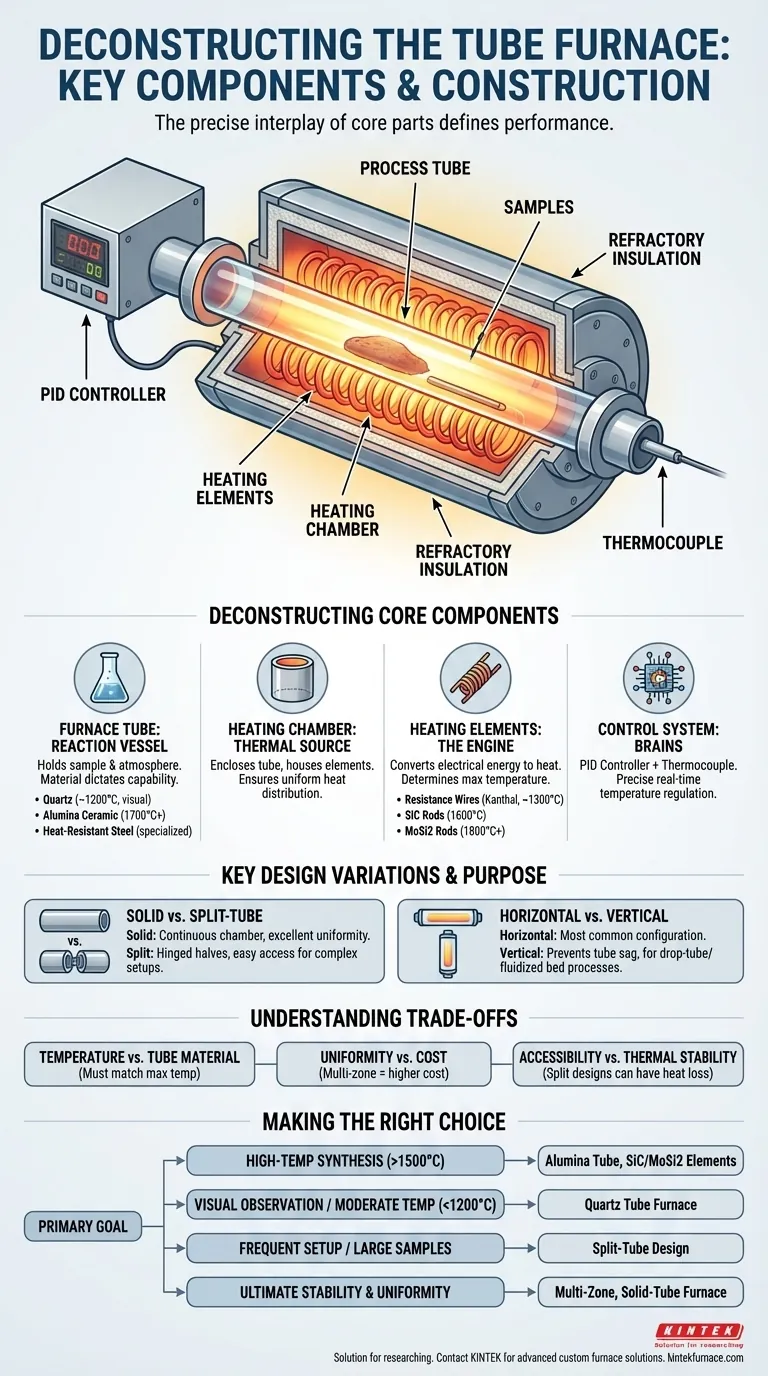

Il cuore di qualsiasi forno a tubo è l'assemblaggio della camera di riscaldamento, che è costituito da un tubo di processo e dagli elementi riscaldanti circostanti racchiusi in un isolamento refrattario. Il tubo di processo, realizzato con materiali come quarzo o allumina, contiene il campione, mentre gli elementi riscaldanti, come fili resistivi o barre ceramiche, sono incorporati in una parete cilindrica della camera attorno al tubo per generare e trasferire energia termica.

L'efficacia di un forno a tubo non è definita da un singolo componente, ma dalla precisa interazione tra il materiale del tubo del forno, il tipo di elemento riscaldante e la configurazione complessiva del forno. Capire come queste parti lavorano insieme è la chiave per adattare l'attrezzatura al tuo specifico obiettivo sperimentale o di produzione.

Decostruire i Componenti Chiave

Un forno a tubo funziona come un sistema. Sebbene il tubo del forno sia il componente centrale in cui avviene il processo, dipende interamente dalla camera di riscaldamento e dal sistema di controllo per funzionare.

Il Tubo del Forno: Il Recipiente di Reazione

Questo è il componente centrale che contiene il campione e l'atmosfera. Il materiale di cui è fatto è una decisione critica che determina le capacità del forno.

I materiali comuni includono il vetro al quarzo, eccellente per temperature fino a circa 1200°C e che consente l'osservazione visiva del campione.

Per temperature più elevate, sono necessari tubi in ceramica di allumina, in grado di funzionare in modo affidabile a 1700°C o più. Per applicazioni specializzate, vengono utilizzati anche tubi metallici come acciaio resistente al calore.

La Camera di Riscaldamento: La Fonte di Energia Termica

La camera di riscaldamento è una cavità cilindrica che racchiude il tubo del forno. È costruita in ceramica ad alta temperatura o altri materiali refrattari.

Il suo scopo principale è alloggiare gli elementi riscaldanti e garantire che il calore sia distribuito nel modo più uniforme possibile attorno al tubo di processo.

Gli Elementi Riscaldanti: Il Motore del Forno

Disposti all'interno o attorno alla parete della camera di riscaldamento, questi elementi convertono l'energia elettrica in calore. Il tipo di elemento determina la temperatura massima di esercizio del forno.

I fili resistivi (ad esempio, Kanthal) sono comuni per temperature fino a circa 1300°C. Per calore più elevato, vengono utilizzate barre in Carburo di Silicio (SiC) o Disilicuro di Molibdeno (MoSi2), in grado di raggiungere rispettivamente 1600°C e oltre 1800°C.

Il Sistema di Controllo: Il Cervello dell'Operazione

I forni moderni utilizzano un regolatore PID (Proporzionale-Integrale-Derivativo) per regolare con precisione la temperatura. Un termocoppia posizionata vicino agli elementi riscaldanti fornisce un feedback in tempo reale, consentendo al sistema di apportare aggiustamenti costanti e mantenere un setpoint stabile.

Principali Variazioni di Progettazione e Il Loro Scopo

Non tutti i forni a tubo sono costruiti allo stesso modo. La costruzione fisica è adattata alle diverse esigenze di laboratorio e industriali.

Forni a Tubo Solido vs. Sdoppiati

Un forno a tubo solido presenta un unico elemento riscaldante cilindrico continuo. Questo design offre un'eccellente uniformità e stabilità della temperatura.

Un forno a tubo sdoppiato è costruito in due metà semicilindriche unite da cerniere. Ciò consente di aprire la camera, fornendo un facile accesso al tubo di processo per posizionare configurazioni complesse o campioni di grandi dimensioni senza smantellare l'intero apparato.

Orientamento Orizzontale vs. Verticale

L'orientamento determina come viene lavorato il campione. I forni orizzontali sono la configurazione più comune.

I forni verticali sono utilizzati per prevenire l'afflosciamento ad alta temperatura nei tubi del forno lunghi, per esperimenti a tubo cadente (drop-tube) o in processi come la combustione a letto fluido in cui la gravità fa parte del processo.

Comprendere i Compromessi

Scegliere o utilizzare un forno a tubo implica bilanciare fattori in competizione. Essere consapevoli di questi compromessi è fondamentale per un funzionamento di successo.

Temperatura vs. Materiale del Tubo

Il compromesso più significativo è la relazione tra temperatura e tubo di processo. Non è possibile utilizzare un tubo al quarzo alla temperatura massima di un forno MoSi2; il tubo si scioglierebbe. È necessario assicurarsi sempre che la temperatura massima di esercizio del tubo sia superiore alla temperatura di esercizio desiderata.

Uniformità vs. Costo

Ottenere una zona riscaldata altamente uniforme su una lunga sezione del tubo è una sfida ingegneristica complessa. I forni con più zone di riscaldamento, ciascuna con il proprio controller e termocoppia, forniscono un'uniformità superiore ma comportano un costo significativamente più elevato.

Accessibilità vs. Stabilità Termica

Un forno a tubo sdoppiato offre un accesso superiore ma introduce una giuntura nell'isolamento e nella camera di riscaldamento. Ciò può creare un punto di perdita di calore e potenzialmente un profilo di temperatura meno uniforme rispetto a un design a tubo solido comparabile.

Fare la Scelta Giusta per la Tua Applicazione

Selezionare la corretta configurazione del forno è essenziale per raggiungere i tuoi obiettivi. Basa la tua decisione sulle esigenze primarie del tuo lavoro.

- Se la tua attenzione principale è la sintesi ad alta temperatura (>1500°C): Hai bisogno di un tubo in allumina abbinato a elementi riscaldanti in Carburo di Silicio (SiC) o Disilicuro di Molibdeno (MoSi2).

- Se la tua attenzione principale è l'osservazione visiva o temperature moderate (<1200°C): Un forno progettato per un tubo al quarzo è la scelta più pratica ed economica.

- Se la tua attenzione principale sono i frequenti cambi di configurazione o la lavorazione di campioni di grandi dimensioni: Un design a tubo sdoppiato offre l'accessibilità critica di cui hai bisogno per lavorare in modo efficiente.

- Se la tua attenzione principale è la massima stabilità termica e uniformità: Un forno a tubo solido multizona fornisce il più alto livello di controllo termico.

Comprendere questi componenti chiave e la loro interazione ti consente di selezionare o utilizzare un forno a tubo con precisione e fiducia.

Tabella Riassuntiva:

| Componente | Funzione | Materiali Comuni |

|---|---|---|

| Tubo del Forno | Contiene campione e atmosfera | Quarzo, Allumina, Acciaio |

| Elementi Riscaldanti | Generano energia termica | Kanthal, SiC, MoSi2 |

| Sistema di Controllo | Regola la temperatura | Regolatore PID, Termocoppia |

Pronto ad elevare le capacità del tuo laboratorio con un forno a tubo personalizzato? KINTEK è specializzata in soluzioni avanzate ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare i tuoi processi con precisione e affidabilità!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione