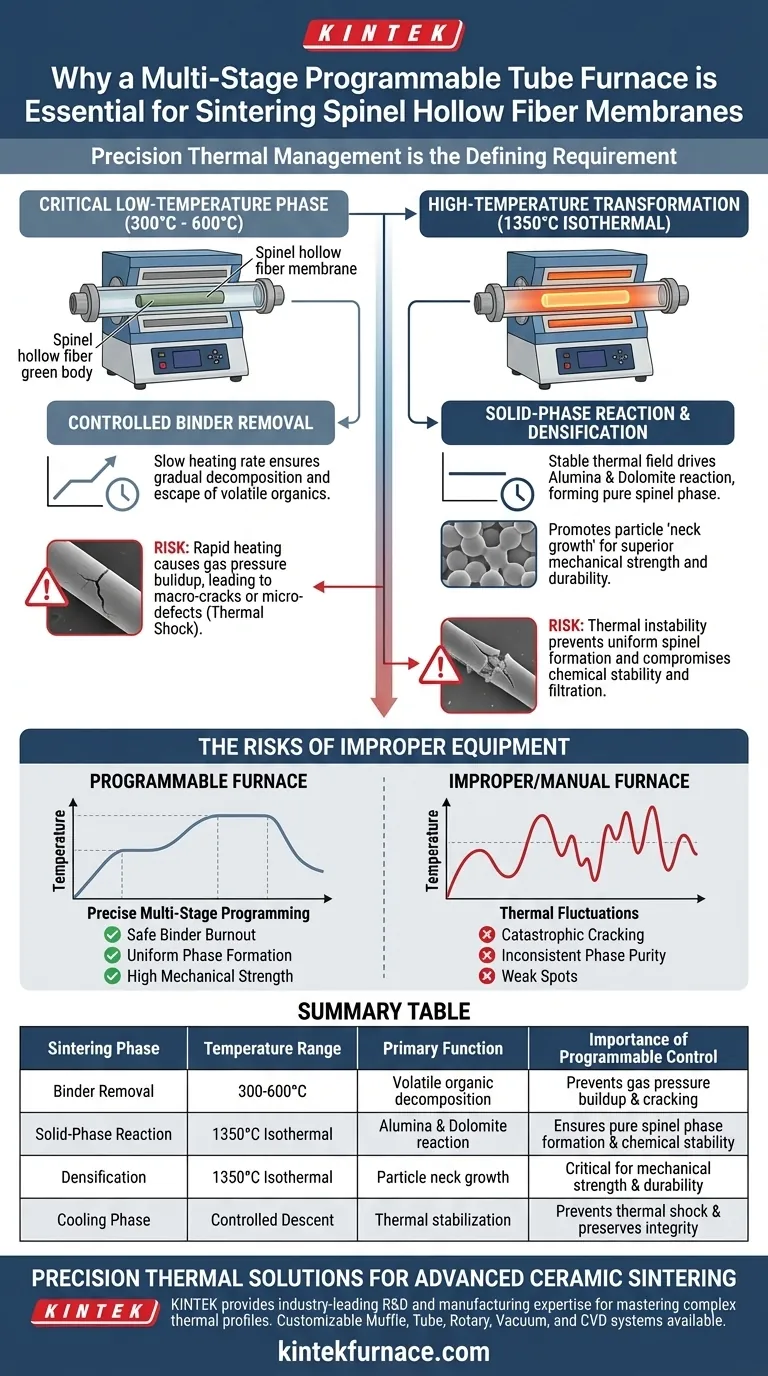

Una gestione termica di precisione è il requisito fondamentale per la sinterizzazione di successo dei corpi verdi di membrane di fibre cave di spinello. Un forno tubolare programmabile multi-stadio è necessario perché automatizza i complessi profili di riscaldamento richiesti per attraversare due fasi critiche distinte: la delicata rimozione dei leganti organici a temperature più basse e la robusta trasformazione chimica ad alte temperature. Senza questo livello di controllo programmabile, la membrana rischia di subire crepe strutturali o una formazione di fase incompleta.

La sfida principale nella sinterizzazione di queste membrane è bilanciare il riscaldamento delicato richiesto per degasare i polimeri con l'intensa stabilità termica necessaria per la densificazione. Un forno programmabile colma questo divario eseguendo velocità di rampa e tempi di permanenza precisi che i forni manuali o a stadio singolo non possono replicare.

Gestione della Fase Critica a Bassa Temperatura

Rimozione Controllata del Legante

La fase iniziale della sinterizzazione, che si verifica tra 300°C e 600°C, è strettamente focalizzata sulla rimozione dei leganti polimerici e degli additivi. Un forno programmabile consente di impostare una velocità di riscaldamento specificamente lenta durante questa finestra. Questo passo controllato assicura che gli organici volatili si decompongano ed escano gradualmente dal corpo verde.

Prevenzione di Difetti Strutturali

Se la temperatura sale troppo rapidamente durante la fase a bassa temperatura, la pressione del gas si accumula all'interno della membrana. Questo rapido degasaggio causa stress che porta a macro-crepe o micro-difetti. La natura programmabile del forno funge da salvaguardia, prevenendo shock termici e garantendo che la membrana mantenga la sua integrità strutturale prima che venga applicato il calore elevato.

Facilitazione della Trasformazione ad Alta Temperatura

La Reazione allo Stato Solido

Una volta rimossi i leganti, il forno deve passare a una fase isotermica ad alta temperatura, specificamente a 1350°C. A questa temperatura di picco, è necessario un campo termico stabile per guidare la reazione in situ allo stato solido. Questo ambiente termico specifico consente all'allumina e alla dolomite di reagire chimicamente, formando la fase di spinello desiderata.

Ottenimento della Resistenza Meccanica

Oltre alla composizione chimica, il tempo di permanenza ad alta temperatura è fondamentale per la densificazione fisica. Il calore stabile fornito dal forno tubolare promuove la "crescita di legame" tra le particelle ceramiche. Questo processo di legame è ciò che conferisce infine alla membrana ceramica la sua superiore resistenza meccanica e durabilità.

Comprensione dei Rischi di Attrezzature Improprie

Il Pericolo dell'Instabilità Termica

L'utilizzo di un forno senza una programmazione multi-stadio precisa porta spesso a fluttuazioni termiche. Nella gamma di basse temperature, anche piccoli picchi possono accelerare la combustione del legante, con conseguenti crepe catastrofiche. Nella gamma di alte temperature, l'instabilità impedisce la formazione uniforme della fase di spinello, portando a punti deboli nella fibra.

Purezza di Fase Inconsistente

Se il forno non riesce a mantenere accuratamente l'isoterma di 1350°C, la reazione tra allumina e dolomite potrebbe rimanere incompleta. Ciò si traduce in una membrana con fasi miste anziché spinello puro. Tali incongruenze compromettono la stabilità chimica e le prestazioni di filtrazione del prodotto finale.

Fare la Scelta Giusta per il Tuo Processo

Per garantire una produzione di alta qualità di membrane di fibre cave di spinello, il tuo profilo termico deve essere adattato alle esigenze specifiche dei materiali coinvolti.

- Se il tuo obiettivo principale è la riduzione dei difetti: Dai priorità a un programma del forno con velocità di rampa estremamente conservative nella zona 300-600°C per garantire una combustione sicura del legante.

- Se il tuo obiettivo principale è la resistenza meccanica: Assicurati che il tuo forno sia calibrato per mantenere un'isoterma precisa e stabile a 1350°C per massimizzare la crescita di legame delle particelle e la conversione di fase.

Il successo nella fabbricazione di membrane ceramiche riguarda meno il calore massimo e più la precisione del viaggio termico.

Tabella Riassuntiva:

| Fase di Sinterizzazione | Intervallo di Temperatura | Funzione Primaria | Importanza del Controllo Programmabile |

|---|---|---|---|

| Rimozione Legante | 300°C - 600°C | Decomposizione organica volatile | Previene l'accumulo di pressione del gas e le crepe strutturali. |

| Reazione allo Stato Solido | 1350°C (Isotermica) | Reazione Allumina & Dolomite | Garantisce la formazione di fase spinello pura e la stabilità chimica. |

| Densificazione | 1350°C (Isotermica) | Crescita di legame delle particelle | Fondamentale per ottenere resistenza meccanica e durabilità. |

| Fase di Raffreddamento | Discesa Controllata | Stabilizzazione termica | Previene shock termici e preserva l'integrità della membrana. |

Soluzioni Termiche di Precisione per la Sinterizzazione Avanzata di Ceramiche

La fabbricazione di membrane di fibre cave di spinello di alta qualità richiede più del semplice calore; richiede un percorso termico esatto. KINTEK fornisce l'esperienza leader del settore in R&S e produzione necessaria per padroneggiare questi profili complessi.

Supportati dalla nostra conoscenza specializzata nei sistemi ad alta temperatura, offriamo una gamma completa di sistemi a muffola, tubolari, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche velocità di rampa e requisiti isotermici.

Sia che tu ti concentri sull'eliminazione di micro-difetti durante la combustione del legante o sulla massimizzazione della purezza di fase a 1350°C, KINTEK ha la soluzione per migliorare l'output del tuo laboratorio.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta KINTEK oggi stesso per una consulenza personalizzata sul forno.

Guida Visiva

Riferimenti

- Kristopher Rodrigues Dorneles, Miria Hespanhol Miranda Reis. Clarification of Clove Basil Extract Using Spinel Hollow Fiber Membranes. DOI: 10.3390/ceramics8020057

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali fattori considerare quando si seleziona un forno elettrico orizzontale? Garantisci precisione ed efficienza per il tuo laboratorio

- Qual è la funzione principale di un forno tubolare da laboratorio nella torrefazione? Ottimizzare la conversione dei rifiuti di frutta e verdura

- Quali fattori dovrebbero essere considerati quando si acquista un forno a tubo a tre zone? Garantire precisione e uniformità per il vostro laboratorio

- Quali sono i vantaggi dei forni a tubo per determinate applicazioni? Sblocca il controllo preciso dell'atmosfera e della temperatura

- Quale ruolo svolge un forno tubolare nella pirolisi in un unico passaggio dei catalizzatori Fe-BN-C? Sintesi di precisione spiegata

- Qual è la funzione di un forno tubolare nella solforazione del Cu2SnS3? Padronanza della trasformazione di fase dei semiconduttori

- Quali fattori contribuiscono alle elevate prestazioni di processo dei forni a tubo a vuoto? Ottieni precisione e purezza nel trattamento termico

- Come vengono utilizzati i forni tubolari nella sintesi chimica? Sblocca la Creazione Precisa di Materiali