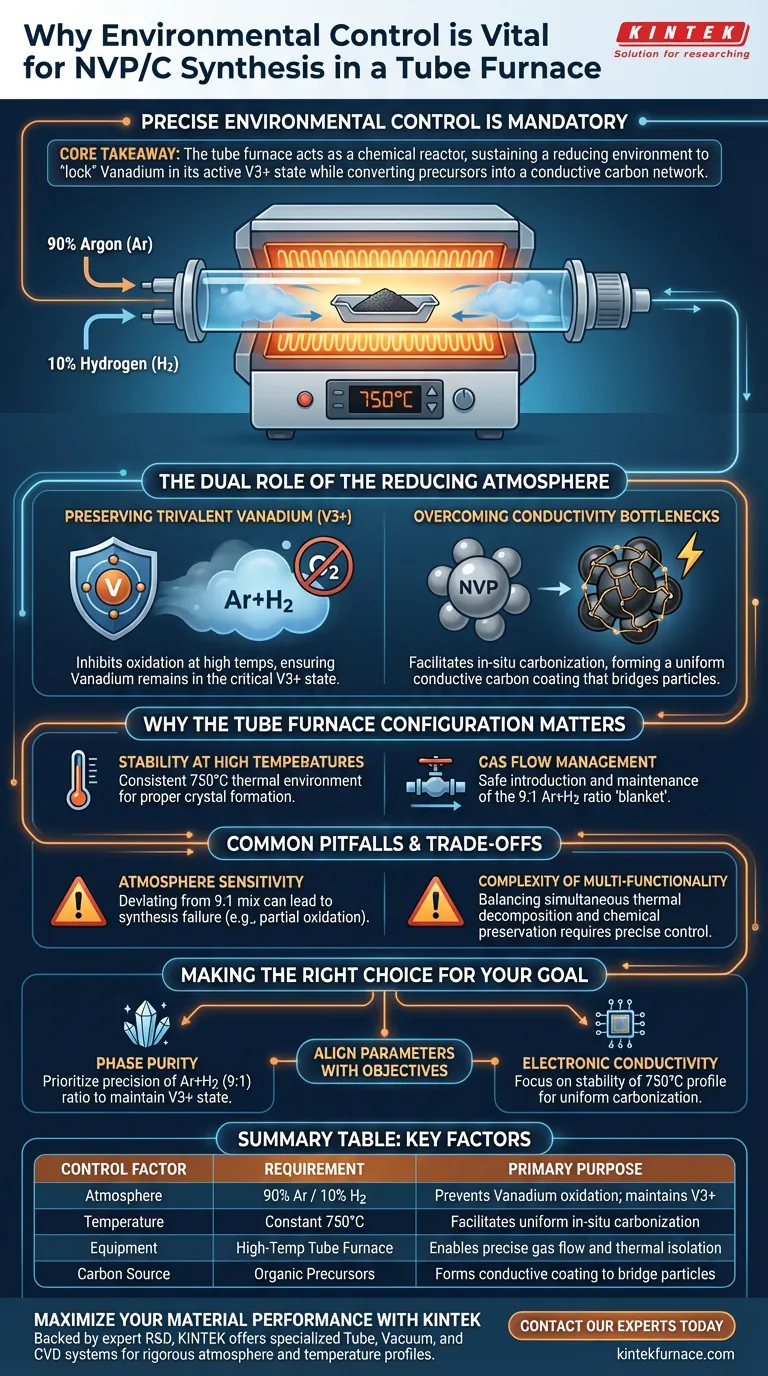

Il controllo ambientale preciso è obbligatorio durante la sintesi di NVP/C per gestire simultaneamente la stabilità chimica del Vanadio e le proprietà elettriche del composito finale. In particolare, è richiesto un forno tubolare ad alta temperatura che mantenga un ambiente di 750°C con un'atmosfera riducente rigorosamente controllata (90% Argon, 10% Idrogeno) per prevenire l'ossidazione del Vanadio e guidare la formazione di un rivestimento conduttivo di carbonio.

Concetto chiave Il forno tubolare agisce come un reattore chimico, non solo come un riscaldatore. La sua funzione principale in questo contesto è quella di sostenere un ambiente riducente che "blocca" il Vanadio nel suo stato attivo V3+ convertendo i precursori organici in una rete di carbonio conduttiva, risolvendo direttamente le limitazioni di conduttività intrinseche del materiale.

Il doppio ruolo dell'atmosfera riducente

Preservare lo stato del Vanadio trivalente

La principale sfida chimica nella sintesi del Fosfato di Sodio Vanadio (NVP) è l'elevata reattività del Vanadio a temperature elevate.

Senza un rigoroso controllo ambientale, le alte temperature causerebbero al Vanadio un'ossidazione indesiderata, alterandone lo stato di valenza.

Introducendo un'atmosfera riducente di Ar+H2 (9:1), il forno inibisce questa ossidazione, assicurando che il Vanadio rimanga nel suo stato trivalente (V3+) critico.

Superare i colli di bottiglia della conduttività

L'NVP come materia prima soffre di bassa conduttività elettronica, che ne limita le prestazioni nelle applicazioni elettrochimiche.

L'ambiente controllato facilita la carbonizzazione *in situ* dei precursori organici direttamente sulla superficie delle particelle di NVP.

Questo processo forma un rivestimento di carbonio uniforme e conduttivo (la "C" in NVP/C), che collega le particelle e migliora drasticamente la conduttività elettronica complessiva del materiale.

Perché la configurazione del forno tubolare è importante

Stabilità ad alte temperature

La sintesi richiede un ambiente termico costante di 750°C per garantire una corretta formazione cristallina.

Un forno tubolare fornisce la massa termica e l'isolamento necessari per mantenere questa temperatura senza fluttuazioni, il che è fondamentale per la cinetica di reazione del processo di carbonizzazione.

Gestione del flusso di gas

A differenza dei forni a scatola standard, un forno tubolare è progettato per gestire il flusso di gas speciali come l'Idrogeno.

Consente l'introduzione sicura e il mantenimento del rapporto Ar+H2 9:1, creando una "coperta" costante di gas riducente attorno al campione durante tutto il trattamento termico.

Errori comuni e compromessi

Sensibilità alla composizione dell'atmosfera

Il rapporto specifico tra Argon e Idrogeno non è arbitrario; deviare dalla miscela 9:1 può portare al fallimento della sintesi.

Un'insufficiente quantità di Idrogeno può causare un'ossidazione parziale del Vanadio, mentre un eccesso potrebbe teoricamente alterare la cinetica di riduzione o comportare rischi per la sicurezza.

La complessità della multifunzionalità

Il forno deve raggiungere contemporaneamente due obiettivi contrastanti: decomposizione termica (carbonizzazione) e conservazione chimica (riduzione).

Se la temperatura aumenta troppo rapidamente o il flusso di gas è incostante, si rischia una carbonizzazione incompleta o "punti caldi" in cui si verifica l'ossidazione nonostante l'atmosfera protettiva.

Fare la scelta giusta per il tuo obiettivo

Per garantire il successo della sintesi, allinea i parametri del tuo forno con i tuoi specifici obiettivi materiali:

- Se il tuo obiettivo principale è la purezza di fase: Dai priorità alla precisione del rapporto Ar+H2 (9:1) per escludere rigorosamente l'ossigeno e mantenere lo stato V3+.

- Se il tuo obiettivo principale è la conduttività elettronica: Concentrati sulla stabilità del profilo di temperatura di 750°C per garantire che i precursori organici carbonizzino in modo completo e uniforme sulla superficie delle particelle.

In definitiva, il controllo ambientale all'interno del forno tubolare è il fattore decisivo tra un composito NVP/C altamente conduttivo e stabile e un sottoprodotto ossidato e non funzionale.

Tabella riassuntiva:

| Fattore di controllo | Requisito | Scopo principale |

|---|---|---|

| Atmosfera | 90% Argon / 10% Idrogeno | Previene l'ossidazione del Vanadio; mantiene lo stato V3+ |

| Temperatura | Costante 750°C | Facilita la carbonizzazione *in situ* uniforme |

| Attrezzatura | Forno tubolare ad alta temperatura | Consente un preciso flusso di gas e isolamento termico |

| Fonte di carbonio | Precursori organici | Forma un rivestimento conduttivo per collegare le particelle |

Massimizza le prestazioni del tuo materiale con KINTEK

Il preciso controllo ambientale è la differenza tra NVP/C ad alte prestazioni e fallimento della sintesi. Supportato da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK offre sistemi specializzati Tube, Vacuum e CVD progettati per mantenere i rigorosi profili di atmosfera e temperatura richiesti dalla tua ricerca.

Sia che tu abbia bisogno di una configurazione standard o di un forno ad alta temperatura personalizzabile per una sintesi elettrochimica unica, il nostro team è pronto a fornire l'affidabilità di cui hai bisogno.

Pronto a migliorare le capacità del tuo laboratorio? Contatta i nostri esperti oggi stesso per trovare la soluzione di forno perfetta per i tuoi obiettivi di sintesi.

Guida Visiva

Riferimenti

- Madhav Sharma, R. S. Dhaka. Understanding the Electrochemical Performance and Diffusion Kinetics of HC||Na3V2(PO4)3/C Full Cell Battery for Energy Storage Applications. DOI: 10.56042/ijpap.v62i2.7371

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché il controllo preciso della temperatura nei forni a muffola o a tubo è fondamentale per la crescita dei cristalli di Fe3GaTe2? Approfondimenti degli esperti

- Perché un forno tubolare è preferito per la sintesi di NRBBO:Eu2+? Ottenere un controllo preciso dell'atmosfera per i fosfori

- Cosa rende un forno tubolare da laboratorio uno strumento versatile nella scienza e nell'ingegneria dei materiali? Sblocca un controllo preciso dei materiali

- Quali requisiti tecnologici influenzano la progettazione del forno a tubo? Fattori chiave per prestazioni ottimali

- Perché è necessario un flusso di azoto stabile in un forno tubolare per la carbonizzazione dell'idrochar? Garantire un'elevata purezza del carbonio

- Perché è necessaria un'atmosfera stabile di argon quando si utilizza un forno tubolare per la lega GH4099? Garantire l'integrità del materiale

- Qual è il significato tecnico di un forno tubolare orizzontale con una guida scorrevole per il ricottura di NiOx? Migliora il controllo

- Come si può aumentare la purezza dell'atmosfera all'interno di un forno sperimentale a tubo sotto vuoto? Padroneggiare lo spurgo sotto vuoto per risultati impeccabili