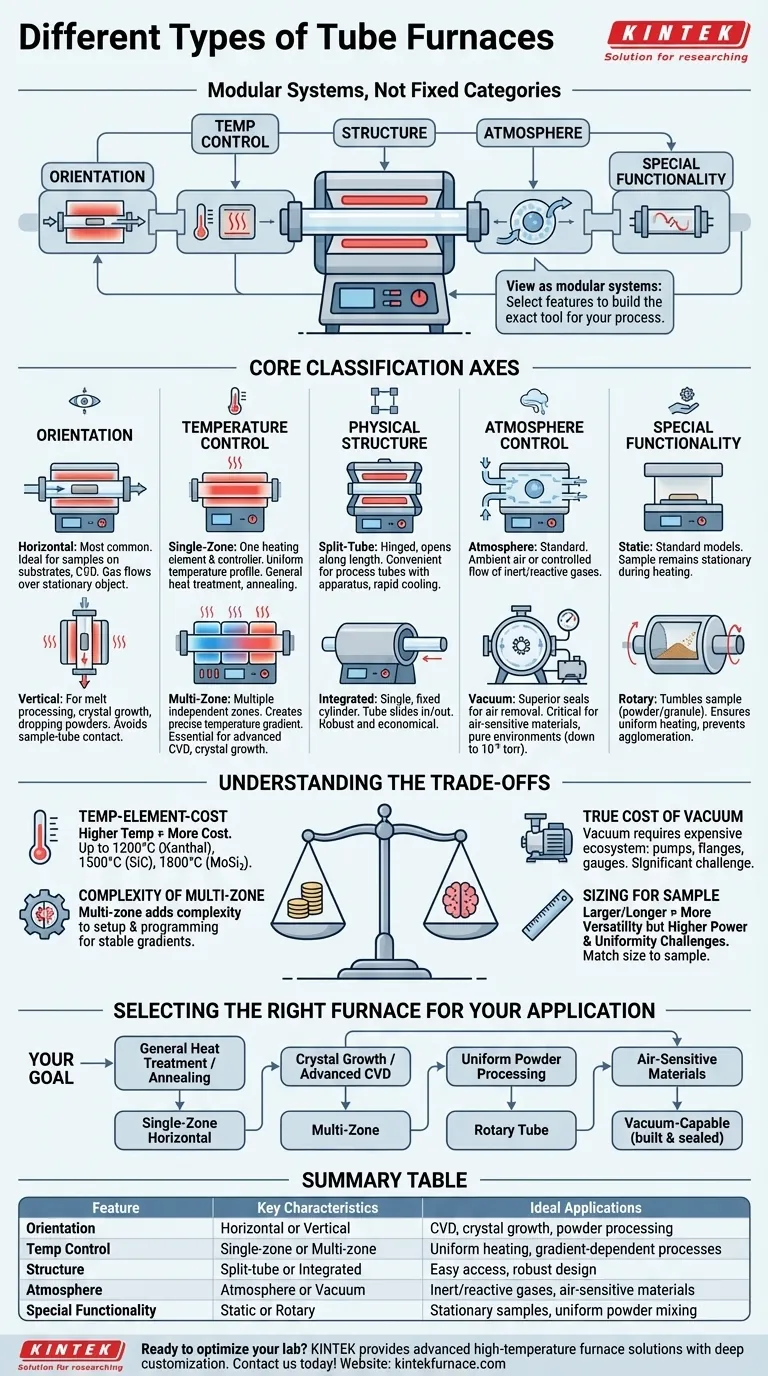

Nella sua essenza, un forno a tubo non è definito da un singolo "tipo" ma da una combinazione di caratteristiche di progettazione indipendenti. Le classificazioni principali si basano sull'orientamento fisico (orizzontale/verticale), sulla struttura (a tubo diviso/integrato), sul controllo della temperatura (singola/multi-zona) e sulla capacità atmosferica (atmosfera/vuoto).

La chiave per comprendere i forni a tubo è smettere di pensare in termini di categorie rigide. Invece, considerali come sistemi modulari in cui selezioni caratteristiche — come l'orientamento, le zone di temperatura e la capacità di vuoto — per costruire lo strumento esatto richiesto per il tuo processo specifico.

Comprendere gli Assi di Classificazione Fondamentali

Un singolo forno è spesso descritto da diverse di queste caratteristiche contemporaneamente. Ad esempio, potresti utilizzare un "forno a tubo verticale a tre zone diviso sotto vuoto". Ogni termine descrive una caratteristica critica che ne determina la funzione.

Orientamento: Verticale contro Orizzontale

I forni orizzontali sono la configurazione più comune. Sono ideali per la lavorazione di campioni su substrati, in crogioli o per applicazioni come la deposizione chimica da fase vapore (CVD) in cui il gas scorre sopra un oggetto stazionario.

I forni verticali sono utilizzati per applicazioni specializzate. Sono eccellenti per processi in cui si desidera evitare il contatto tra il campione e la parete del tubo, come la lavorazione di fusioni, la crescita di cristalli o la caduta di campioni in polvere attraverso la zona calda.

Controllo della Temperatura: Zona Singola contro Multi-Zona

I forni a zona singola hanno un unico set di elementi riscaldanti e un unico controllore. Sono progettati per creare un singolo profilo di temperatura uniforme attraverso il centro della lunghezza riscaldata e sono perfetti per trattamenti termici o ricotture per scopi generali.

I forni multi-zona (ad esempio, a due zone, a tre zone) hanno aree di riscaldamento multiple e controllate indipendentemente. Ciò consente di creare un gradiente di temperatura preciso lungo la lunghezza del tubo. Questa capacità è essenziale per processi avanzati come CVD o crescita di cristalli, dove sono richieste diverse fasi di temperatura.

Struttura Fisica: Tubo Diviso contro Integrato

I forni a tubo diviso sono incernierati e possono essere aperti lungo la loro lunghezza. Questo design è incredibilmente conveniente per posizionare o rimuovere un tubo di processo a cui sono già fissate flange terminali o altre apparecchiature, o per un rapido raffreddamento.

I forni integrati (chiamati anche a tubo solido) sono un unico cilindro fisso. Il tubo di processo deve essere fatto scorrere dentro e fuori dalle estremità. Sono spesso più robusti e possono essere più economici.

Controllo dell'Atmosfera: Atmosfera contro Vuoto

I forni a atmosfera sono lo standard. Possono funzionare in aria ambiente o essere sigillati con tappi terminali per consentire un flusso controllato di gas inerti o reattivi.

I forni a vuoto sono specificamente progettati con guarnizioni e flange superiori per consentire la rimozione dei gas atmosferici. Sono fondamentali per la lavorazione di materiali sensibili all'aria o per applicazioni che richiedono un ambiente puro. Questi sistemi possono raggiungere vari livelli di vuoto, con modelli di fascia alta che arrivano fino a 10⁻⁵ torr.

Funzionalità Speciale: Statica contro Rotativa

I forni statici sono i modelli standard discussi sopra, in cui il campione rimane fermo durante il riscaldamento.

I forni a tubo rotanti sono progettati per rimescolare il campione, tipicamente una polvere o un granulo, durante il processo di riscaldamento. La miscelazione costante assicura che ogni particella venga riscaldata uniformemente, previene l'agglomerazione e migliora le reazioni gas-solido.

Comprendere i Compromessi

La scelta delle caratteristiche è una questione di bilanciamento tra prestazioni, complessità e costo. Ogni decisione ha implicazioni dirette sul tuo lavoro.

Relazione Temperatura-Elemento-Costo

Temperature massime più elevate richiedono elementi riscaldanti più avanzati e costosi.

- Fino a 1200°C: Utilizza tipicamente elementi in Kanthal (FeCrAl).

- Fino a 1500°C: Richiede elementi in Carburo di Silicio (SiC).

- Fino a 1800°C: Necessita di elementi in Disilicuro di Molibdeno (MoSi₂).

Scegliere un forno con un intervallo di temperatura molto superiore a quello necessario comporterà una spesa non necessaria.

La Complessità del Controllo Multi-Zona

Sebbene potenti, i forni multi-zona aggiungono complessità alla configurazione e alla programmazione del tuo processo. Ottenere un gradiente di temperatura stabile e preciso richiede più competenza che impostare semplicemente una singola temperatura uniforme.

Il Vero Costo del Vuoto

Un forno in grado di operare sottovuoto è più del forno stesso. Richiede un ecosistema di componenti costosi, comprese pompe per il vuoto, flange specializzate e manometri. Raggiungere e mantenere un alto vuoto è una sfida tecnica significativa che non dovrebbe essere sottovalutata.

Dimensionamento del Forno per il Tuo Campione

Un diametro del tubo maggiore o una zona calda più lunga offrono maggiore versatilità. Tuttavia, ciò comporta anche un maggiore consumo di energia e può rendere più difficile ottenere una perfetta uniformità della temperatura in tutta la zona. È più efficiente abbinare le dimensioni del forno alle dimensioni tipiche del campione.

Selezione del Forno Giusto per la Tua Applicazione

Il tuo obiettivo finale determina la combinazione necessaria di caratteristiche.

- Se il tuo obiettivo principale è il trattamento termico generale o la ricottura: Un forno orizzontale a zona singola è la soluzione più diretta ed economica.

- Se il tuo obiettivo principale è la crescita di cristalli o la CVD avanzata: Un forno multi-zona è inderogabile per creare i gradienti di temperatura richiesti.

- Se il tuo obiettivo principale è la lavorazione uniforme di polveri: Un forno a tubo rotante è specificamente progettato per risolvere le sfide dell'agglomerazione e del riscaldamento non uniforme.

- Se il tuo obiettivo principale è lavorare con materiali sensibili all'aria: Devi selezionare un forno costruito e sigillato per il funzionamento sottovuoto fin dall'inizio.

Comprendendo queste scelte di progettazione fondamentali, puoi specificare un forno a tubo non come un semplice prodotto, ma come uno strumento preciso su misura per il tuo obiettivo scientifico o industriale specifico.

Tabella Riassuntiva:

| Caratteristica | Caratteristiche Chiave | Applicazioni Ideali |

|---|---|---|

| Orientamento | Orizzontale o Verticale | CVD, crescita di cristalli, lavorazione di polveri |

| Controllo della Temperatura | Zona Singola o Multi-Zona | Riscaldamento uniforme, processi dipendenti dal gradiente |

| Struttura Fisica | Tubo Diviso o Integrato | Facilità di accesso, design robusto |

| Controllo dell'Atmosfera | Atmosfera o Vuoto | Gas inerti/reattivi, materiali sensibili all'aria |

| Funzionalità Speciale | Statico o Rotativo | Campioni stazionari, miscelazione uniforme delle polveri |

Pronto a ottimizzare il tuo laboratorio con un forno a tubo personalizzato? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come possiamo migliorare i vostri processi con soluzioni su misura!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- In che modo i forni tubolari multizona migliorano l'efficienza del laboratorio?Semplificare il flusso di lavoro del laboratorio con il riscaldamento avanzato

- Come vengono utilizzati i forni a tubo a più zone nella ricerca su ceramiche, metallurgia e vetro? Sblocca un controllo termico preciso per materiali avanzati

- Come fa un forno tubolare multizona a ottenere un controllo preciso del gradiente di temperatura? Sintesi di monostrati di MoS2 isotopico Master

- Quali sono i vantaggi delle zone a temperatura controllata singolarmente nei forni multizona? Sblocca gradienti termici di precisione

- Quali vantaggi offrono i forni tubolari multizona per gli studi di reazione chimica? Ottenere un controllo termico preciso