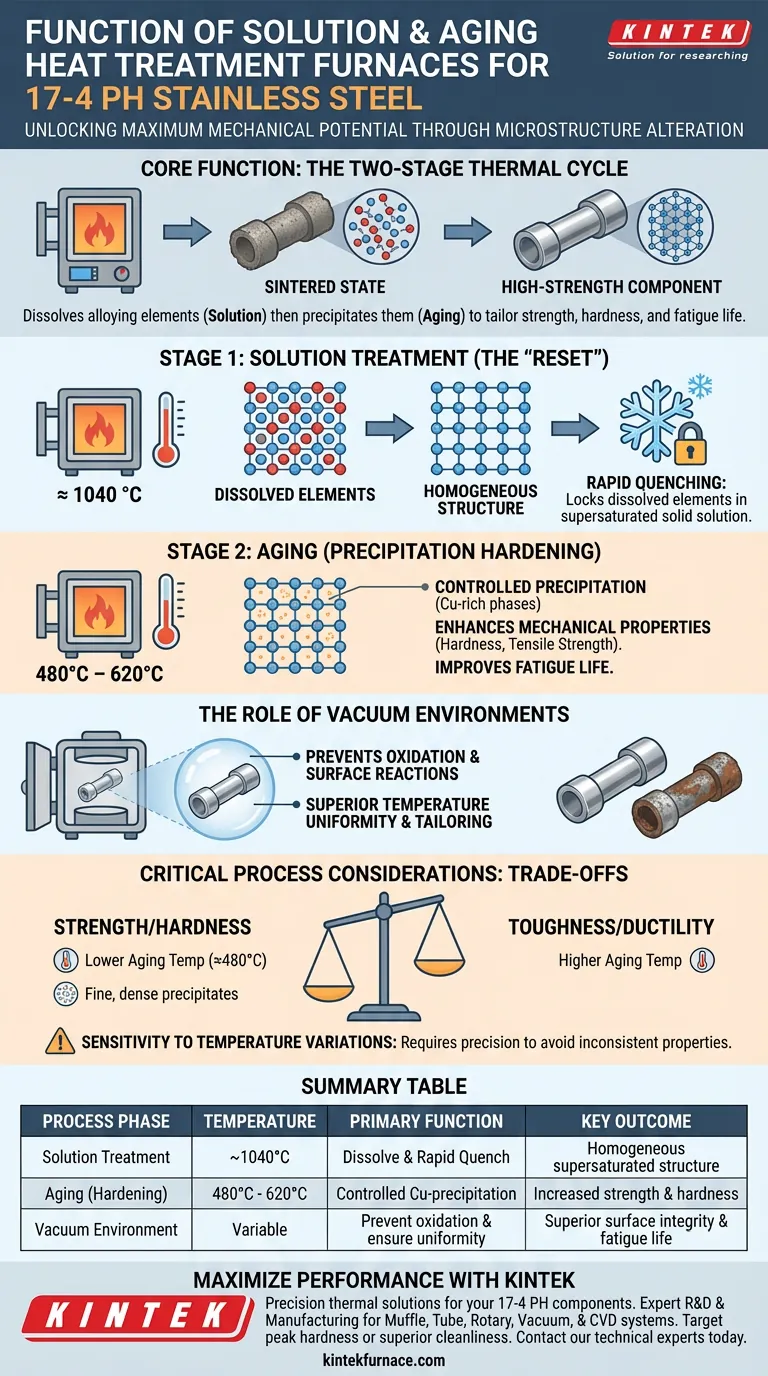

La funzione principale dei forni per trattamenti termici di solubilizzazione e invecchiamento è quella di alterare fondamentalmente la microstruttura dell'acciaio inossidabile 17-4 PH per sbloccarne il massimo potenziale meccanico. Questi forni eseguono un ciclo termico preciso in due fasi che dissolve gli elementi leganti e quindi li fa precipitare in modo controllato, trasformando i pezzi da uno stato sinterizzato standard in componenti ad alta resistenza e durevoli.

Concetto chiave I forni di solubilizzazione e invecchiamento non servono solo per la finitura; sono fondamentali per l'attivazione delle proprietà. Dissolvendo gli elementi leganti ad alte temperature e facendo precipitare composti intermetallici a temperature più basse, questa attrezzatura fornisce il controllo necessario per adattare resistenza, durezza e vita a fatica per applicazioni esigenti.

La Fase di Trattamento di Solubilizzazione

Questa fase iniziale prepara la struttura atomica del metallo per l'irrobustimento. Agisce come un pulsante di "reset" per la microstruttura del materiale.

Dissoluzione degli Elementi Leganti

Il forno riscalda i pezzi in 17-4 PH a circa 1040 °C. A questa temperatura specifica, il calore consente agli elementi leganti di dissolversi completamente nella matrice di ferro.

Creazione di una Struttura Omogenea

Questo processo elimina la segregazione all'interno del materiale. Garantisce una distribuzione uniforme degli elementi, essenziale per prestazioni costanti su tutto il pezzo.

Tempra Rapida

Dopo il mantenimento ad alta temperatura, il forno facilita la tempra rapida. Questo raffreddamento improvviso "blocca" gli elementi disciolti in posizione, creando una soluzione solida sovrasatura pronta per la fase di irrobustimento.

La Fase di Invecchiamento (Indurimento per Precipitazione)

Una volta bloccata la struttura, il forno di invecchiamento riscalda nuovamente attentamente il metallo per attivarne la resistenza.

Precipitazione Controllata

Durante l'invecchiamento, il forno mantiene i pezzi a temperature tipicamente comprese tra 480°C e 620°C. Ciò induce la precipitazione di fasi ricche di rame (Cu-rich) di dimensioni nanometriche disperse in tutto il materiale.

Miglioramento delle Proprietà Meccaniche

Questa dispersione di composti intermetallici ostacola il movimento delle dislocazioni all'interno del reticolo cristallino. Il risultato è un aumento significativo della durezza e della resistenza a trazione rispetto allo stato "as-sintered".

Miglioramento della Vita a Fatica

Oltre alla resistenza statica, questo preciso ciclo termico migliora la resistenza del componente ai carichi ciclici. Ciò estende notevolmente la vita a fatica dei pezzi realizzati con stampaggio a iniezione di metallo (MIM).

Il Ruolo degli Ambienti Sottovuoto

I moderni forni di invecchiamento, in particolare quelli per brasatura sottovuoto, utilizzano atmosfere controllate per garantire la qualità.

Uniformità di Temperatura Superiore

I forni sottovuoto offrono velocità di raffreddamento e distribuzione del calore programmabili con precisione. Ciò consente di personalizzare esattamente le dimensioni dei precipitati e la densità di distribuzione.

Prevenzione delle Reazioni Superficiali

L'ambiente sottovuoto impedisce al materiale di reagire con le impurità ambientali. Ciò elimina l'ossidazione e garantisce la pulizia del campione, fondamentale per l'affidabilità dei successivi test elettrochimici o finiture superficiali.

Considerazioni Critiche sul Processo

Sebbene questi forni offrano un enorme controllo, il processo comporta compromessi intrinseci che devono essere gestiti.

Il Compromesso tra Resistenza e Duttilità

La temperatura di invecchiamento funge da selettore tra durezza e tenacità. Temperature di invecchiamento più basse generalmente producono una maggiore resistenza ma una minore duttilità, mentre temperature più elevate aumentano la tenacità a scapito della durezza massima.

Sensibilità alle Variazioni di Temperatura

Il 17-4 PH è altamente sensibile alle fluttuazioni termiche durante l'invecchiamento. Anche lievi deviazioni nell'uniformità del forno possono portare a una precipitazione incoerente, con conseguenti pezzi che non soddisfano le rigorose specifiche aerospaziali o mediche.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità della tua strategia di trattamento termico, allinea i parametri del tuo forno con i tuoi specifici requisiti di prestazione.

- Se il tuo obiettivo principale è la Massima Resistenza e Durezza: Punta all'estremità inferiore dell'intervallo di temperatura di invecchiamento (vicino a 480°C) per generare precipitati fini e densi.

- Se il tuo obiettivo principale è l'Integrità Superficiale e la Pulizia: Utilizza un ambiente di forno sottovuoto per prevenire l'ossidazione e garantire la purezza chimica della superficie per applicazioni sensibili.

L'efficacia dell'acciaio inossidabile 17-4 PH si basa interamente sulla precisione del ciclo termico; il forno è lo strumento che trasforma la chimica potenziale in prestazioni effettive.

Tabella Riassuntiva:

| Fase del Processo | Intervallo di Temperatura | Funzione Principale | Risultato Chiave |

|---|---|---|---|

| Trattamento di Solubilizzazione | ~1040°C | Dissoluzione degli elementi leganti e tempra rapida | Struttura sovrasatura omogenea |

| Invecchiamento (Indurimento) | 480°C - 620°C | Precipitazione controllata di fasi ricche di Cu | Aumento della resistenza a trazione e della durezza |

| Ambiente Sottovuoto | Variabile | Previene l'ossidazione e garantisce uniformità | Integrità superficiale e vita a fatica superiori |

Massimizza le Prestazioni del Tuo Materiale con KINTEK

Sblocca il pieno potenziale dei tuoi componenti in acciaio inossidabile 17-4 PH con le soluzioni termiche di precisione di KINTEK. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti personalizzabili per soddisfare i tuoi requisiti metallurgici unici.

Sia che tu stia puntando alla massima durezza per componenti aerospaziali o a una pulizia superficiale superiore per dispositivi medici, i nostri forni avanzati forniscono l'uniformità di temperatura e il controllo atmosferico necessari per trattamenti termici critici. Contatta oggi i nostri esperti tecnici per trovare il forno ideale per il tuo laboratorio o la tua linea di produzione.

Guida Visiva

Riferimenti

- Jorge Luis Braz Medeiros, Luciano Volcanoglo Biehl. Effect of Sintering Atmosphere Control on the Surface Engineering of Catamold Steels Produced by MIM: A Review. DOI: 10.3390/surfaces9010007

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Qual è lo scopo dell'utilizzo di un sistema di pompaggio ad alto vuoto per film sottili di NiTi? Garantire la stechiometria pura e le prestazioni

- Perché è necessario un forno a essiccazione ad aria forzata elettrico per l'analisi della microstruttura del CRP? Garantire l'accuratezza dei dati con un'essiccazione adeguata

- Perché raggiungere una specifica soglia di temperatura è fondamentale durante il processo di carbonizzazione della torba? Sblocca la metallurgia pura

- Quali sono le applicazioni tipiche dei forni di essiccazione? Usi essenziali nei laboratori e nell'industria

- Qual è il ruolo del gas argon ad alta purezza nella produzione di polvere di magnesio ultrafine? Controllo della dimensione e della purezza delle particelle

- Come posso migliorare le prestazioni della mia pompa per vuoto? Ottimizza il tuo sistema per un vuoto più spinto e un tempo di pompaggio più rapido

- Come fa una glove box a fornire il controllo ambientale per i precursori di Mn2AlB2? Proteggere la purezza del materiale e l'accuratezza della reazione

- Quali sono i vantaggi tecnici di utilizzare un forno a pirolisi rispetto a un inceneritore? Recuperare valore dai compositi