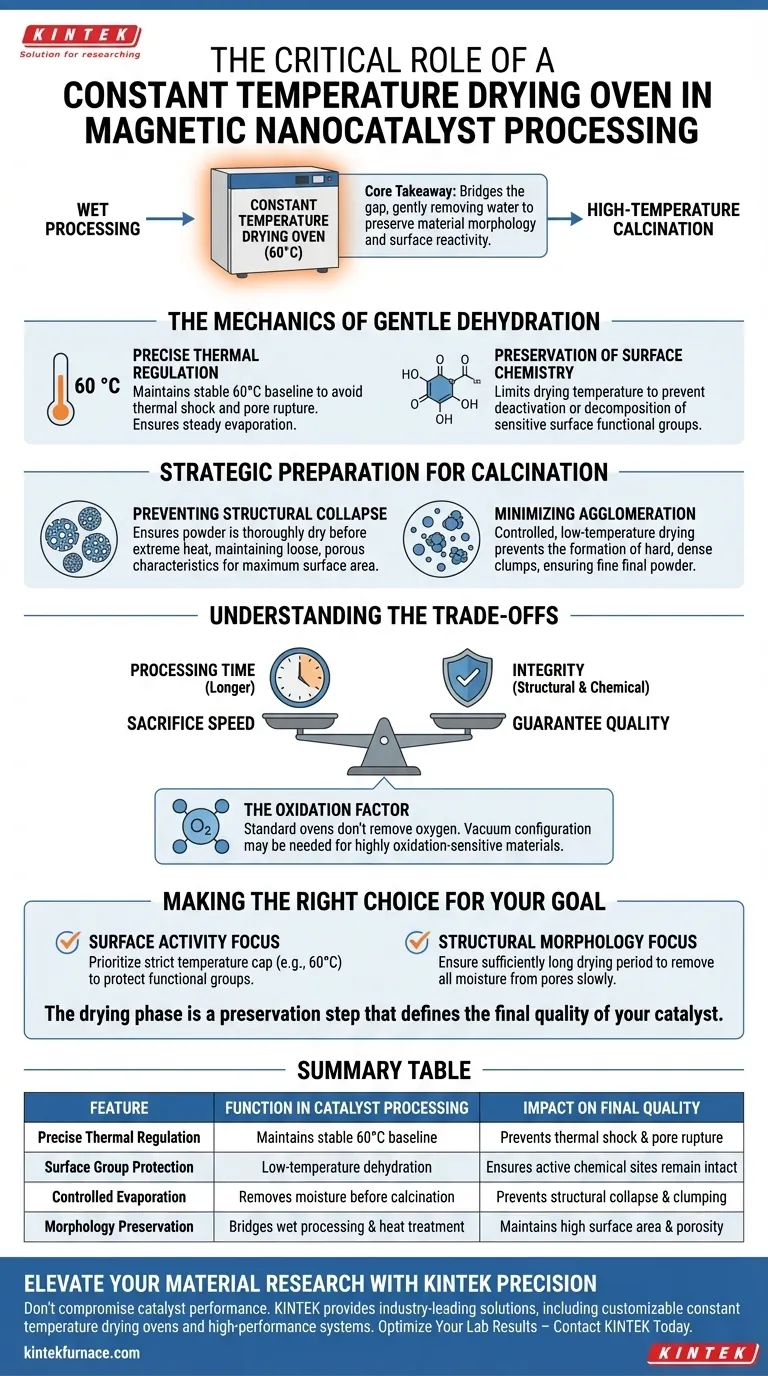

Il forno essiccatore a temperatura costante da laboratorio funge da fase critica di stabilizzazione nella lavorazione dei nanocatalizzatori magnetici. Fornisce un ambiente controllato a bassa temperatura, tipicamente mantenuto a 60 °C, per far evaporare l'umidità residua dal materiale dopo la fase di lavaggio. Il suo valore principale risiede nella disidratazione della polvere senza degradare termicamente i delicati gruppi funzionali superficiali, garantendo così che il materiale sia chimicamente intatto per la successiva calcinazione ad alta temperatura.

Concetto chiave L'esposizione diretta a calore elevato può distruggere i siti chimici attivi e la struttura porosa di un catalizzatore prima che sia completamente finito. Il forno essiccatore a temperatura costante colma il divario tra la lavorazione a umido e la calcinazione finale, rimuovendo delicatamente l'acqua per preservare la morfologia e la reattività superficiale del materiale.

La meccanica della disidratazione delicata

Regolazione termica precisa

Il processo di essiccazione si concentra sul mantenimento di una linea di base termica stabile, spesso impostata a 60 °C per periodi prolungati. Questa specifica soglia di temperatura è sufficientemente aggressiva da rimuovere le molecole d'acqua intrappolate nel materiale, ma sufficientemente delicata da evitare shock termici.

A differenza dei forni ad alta temperatura utilizzati in seguito nel processo, il forno a temperatura costante garantisce che la velocità di evaporazione sia costante. Ciò impedisce la rapida espansione del vapore all'interno dei pori del catalizzatore, che altrimenti potrebbe rompere la struttura interna del materiale.

Conservazione della chimica superficiale

I gruppi funzionali attaccati alla superficie dei nanocatalizzatori magnetici sono spesso responsabili della loro attività chimica. Questi gruppi possono essere molto sensibili al calore.

Limitando la temperatura di essiccazione, il forno previene la disattivazione o la decomposizione di questi gruppi superficiali. Ciò garantisce che, quando il materiale subirà infine la calcinazione o la valutazione catalitica, i siti chimici necessari siano presenti e attivi.

Preparazione strategica per la calcinazione

Prevenire il collasso strutturale

Se una sospensione umida viene sottoposta immediatamente a calcinazione ad alta temperatura, lo stress fisico dell'essiccazione rapida può causare il collasso della morfologia del materiale.

Il forno essiccatore a temperatura costante funge da tampone preparatorio. Assicurando che la polvere sia completamente asciutta prima di affrontare il calore estremo, aiuta a mantenere le caratteristiche sciolte e porose del catalizzatore. Questa porosità è vitale per massimizzare l'area superficiale disponibile per le reazioni catalitiche.

Minimizzare l'agglomerazione

Le nanoparticelle umide tendono a raggrupparsi (agglomerarsi) se essiccate in modo non uniforme o troppo rapidamente.

L'essiccazione controllata a bassa temperatura attenua questo rischio. Aiuta a mantenere una fine micro-nano struttura, prevenendo la formazione di grumi duri e densi difficili da disperdere in seguito. Ciò garantisce che la polvere finale rimanga fine e capace di prestazioni ottimali.

Comprendere i compromessi

Tempo vs. Integrità

Il compromesso principale nell'utilizzo di un forno essiccatore a temperatura costante è il tempo di lavorazione. Poiché la temperatura viene mantenuta bassa (ad esempio, 60 °C) per proteggere il materiale, il ciclo di essiccazione è significativamente più lungo rispetto ai metodi ad alto calore. Si sacrifica la velocità per garantire l'integrità strutturale e chimica.

Il fattore ossidazione

Mentre un forno standard a temperatura costante controlla il calore, non rimuove intrinsecamente l'ossigeno. Per i materiali estremamente sensibili all'ossidazione anche a basse temperature, un forno standard potrebbe comunque consentire una certa degradazione ossidativa.

Nei casi in cui il nanocatalizzatore è altamente incline all'ossidazione o richiede la rimozione di solventi ostinati dai pori profondi, una configurazione sottovuoto del forno essiccatore potrebbe essere necessaria per abbassare la pressione ed escludere l'aria, sebbene il principio fondamentale del riscaldamento controllato a bassa temperatura rimanga lo stesso.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la lavorazione dei tuoi nanocatalizzatori magnetici, allinea i tuoi parametri di essiccazione con i vincoli specifici del tuo materiale:

- Se la tua attenzione principale è sull'attività superficiale: Dai priorità a un limite di temperatura rigoroso (ad esempio, 60 °C) per garantire che nessun gruppo funzionale venga denaturato durante la fase di essiccazione.

- Se la tua attenzione principale è sulla morfologia strutturale: Assicurati che il periodo di essiccazione sia sufficientemente lungo per rimuovere lentamente tutta l'umidità dai pori, prevenendo il collasso o le crepe durante la calcinazione.

La fase di essiccazione non riguarda solo la rimozione dell'acqua; è una fase di conservazione che definisce la qualità finale del tuo catalizzatore.

Tabella riassuntiva:

| Caratteristica | Funzione nella lavorazione del catalizzatore | Impatto sulla qualità finale |

|---|---|---|

| Regolazione termica precisa | Mantiene una linea di base stabile di 60°C | Previene shock termici e rottura dei pori |

| Protezione dei gruppi superficiali | Disidratazione a bassa temperatura | Garantisce che i siti chimici attivi rimangano intatti |

| Evaporazione controllata | Rimuove l'umidità prima della calcinazione | Previene il collasso strutturale e l'agglomerazione |

| Conservazione della morfologia | Collega la lavorazione a umido al trattamento termico | Mantiene un'elevata area superficiale e porosità |

Migliora la tua ricerca sui materiali con la precisione KINTEK

Non lasciare che un'essiccazione impropria comprometta le prestazioni del tuo catalizzatore. KINTEK fornisce soluzioni di laboratorio leader del settore su misura per la scienza dei materiali avanzati. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi ad alte prestazioni Muffola, a Tubo, Rotativi, Sottovuoto e CVD, oltre a forni essiccatori a temperatura costante personalizzabili progettati per preservare le tue delicate strutture nanocatalitiche.

Sia che tu stia aumentando la produzione o perfezionando la chimica superficiale, il nostro team di esperti è pronto ad aiutarti a trovare l'attrezzatura di trattamento termico perfetta per le tue esigenze di laboratorio uniche.

Ottimizza i tuoi risultati di laboratorio – Contatta KINTEK Oggi

Guida Visiva

Riferimenti

- Biomass-Derived Magnetic Fe3O4/Biochar Nanoparticles from Baobab Seeds for Sustainable Wastewater Dye Remediation. DOI: 10.3390/ijms26178499

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Qual è la funzione di un serbatoio di ausiliario di sinterizzazione? Sblocca la densificazione rapida tramite la tecnologia MV-Sintering

- Quali fattori vengono valutati durante la valutazione di un progetto di forno industriale? Ottimizza il tuo processo termico

- Qual è la funzione principale di un forno a essiccazione a convezione forzata da laboratorio? Preparazione ottimale del biochar di guscio di cocco

- Perché è necessario un incubatore a temperatura costante per il test fungino di 10 settimane sulla bambù Moso? Garantire l'accuratezza del test

- Come influisce il ricottura a 500°C sui film sottili di Ga2O3 drogato con NiO? Ottimizza il tuo trattamento termico ad alta precisione

- Qual è la funzione di un forno da laboratorio nella preparazione del carbone attivo? Garantire la stabilità superiore del materiale

- Perché l'aggiunta di nanoparticelle d'argento è fondamentale per i film di Ag2Se? Sbloccare prestazioni termoelettriche elevate

- Qual è lo scopo dei sistemi di sputtering sottovuoto per gli elettrodi dei dispositivi aptici? Ottenere depositi metallici ad alta precisione