La funzione principale di un forno di preriscaldamento sotto vuoto è creare un ambiente incontaminato e privo di ossigeno che prepari le billette dei pannelli sandwich per l'incollaggio. Riscaldando i materiali a circa 480°C, questo processo rimuove l'umidità superficiale e previene la formazione di strati di ossido sui fogli metallici di rivestimento. Questo passaggio è fondamentale perché garantisce che i fogli di rivestimento creino un legame metallico ad alta resistenza con il nucleo in schiuma durante la successiva fase di espansione, prevenendo cedimenti strutturali.

Concetto chiave La fase di preriscaldamento sotto vuoto non serve ad espandere la schiuma, ma a garantire l'integrità dell'interfaccia. Eliminando ossigeno e umidità, impedisce ai fogli di rivestimento di delaminarsi, assicurando che il pannello sandwich finale funzioni come un'unica unità strutturale coesa.

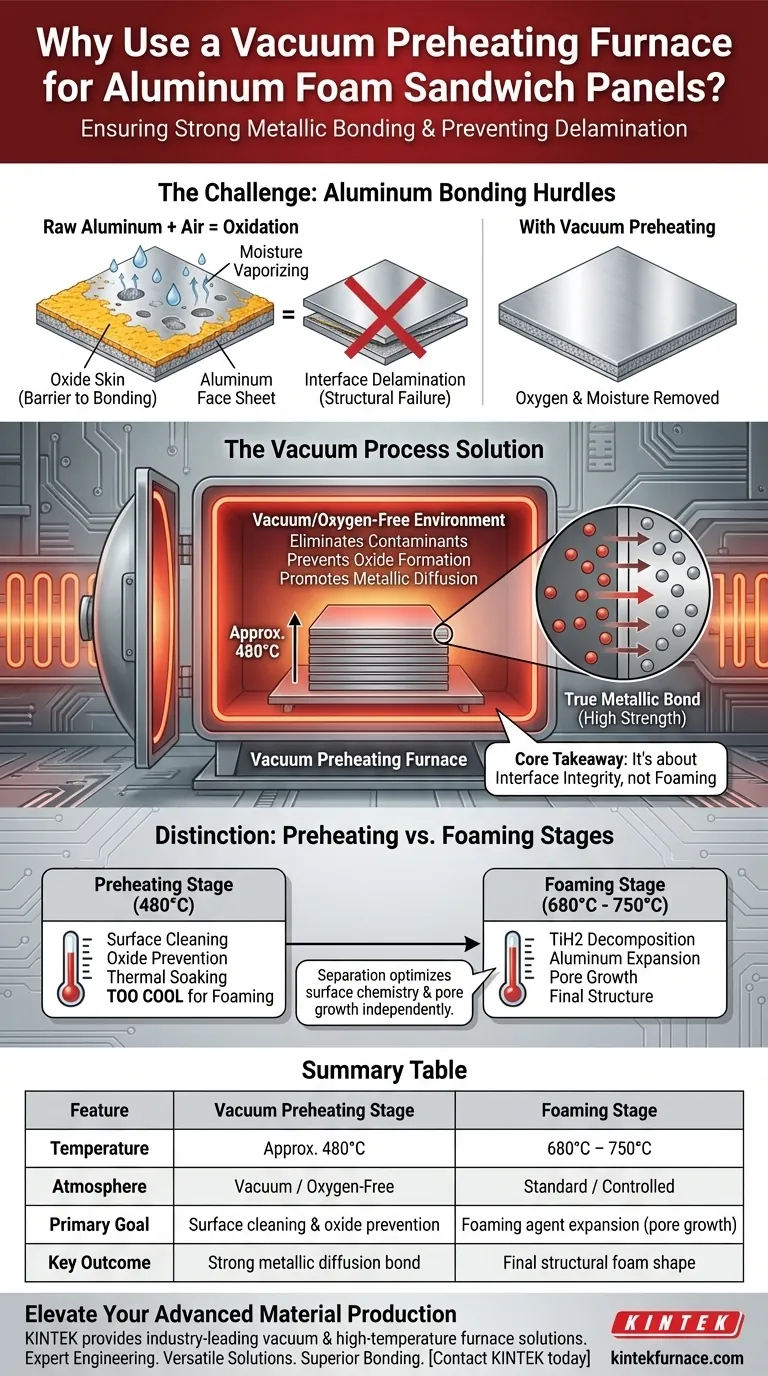

La sfida dell'incollaggio dell'alluminio

La barriera all'ossidazione

L'alluminio crea una dura pelle di ossido quasi istantaneamente quando esposto all'aria. Sebbene questo protegga l'alluminio grezzo, agisce come una barriera all'incollaggio durante la produzione di pannelli sandwich.

La minaccia della delaminazione

Se a questo strato di ossido viene permesso di formarsi o ispessirsi durante il riscaldamento, i fogli metallici di rivestimento non si fonderanno con il nucleo in schiuma fusa. Ciò porta alla delaminazione dell'interfaccia, dove i fogli di rivestimento si staccano dal nucleo, rendendo il pannello strutturalmente inutile.

Eliminazione dei contaminanti

L'umidità superficiale sui materiali grezzi può vaporizzare e creare vuoti o difetti sulla linea di incollaggio. Il forno sotto vuoto rimuove efficacemente questa umidità prima che inizi la fase critica di incollaggio.

Come il processo sotto vuoto lo risolve

Creazione di una zona priva di ossigeno

Il forno opera in un ambiente sottovuoto o a basso contenuto di ossigeno. Ciò consente al materiale di raggiungere alte temperature (circa 480°C) senza reagire con l'atmosfera.

Promozione della diffusione metallica

Poiché le superfici metalliche rimangono pulite, gli atomi possono diffondersi tra il foglio di rivestimento e il materiale del nucleo. Ciò si traduce in un vero legame metallico, significativamente più forte di un legame meccanico o adesivo.

Stabilità termica

Il riscaldamento del materiale a 480°C assicura che l'intera billetta sia termicamente omogeneizzata e pronta per la fase successiva. Questo profilo di temperatura uniforme previene lo shock termico quando il pannello entra nel forno di espansione molto più caldo.

Distinzione: Preriscaldamento vs. Espansione

La fase di preriscaldamento (480°C)

È fondamentale non confondere il preriscaldamento con il processo di espansione effettivo. Il forno sotto vuoto mantiene il materiale a circa 480°C, che è abbastanza caldo da condizionare il metallo ma troppo freddo per innescare una rapida espansione.

La fase di espansione (680°C - 750°C)

Dopo il preriscaldamento, il pannello viene spostato in un forno a scatola ad alta precisione, come indicato nei dati tecnici supplementari. Qui, le temperature vengono aumentate tra 680°C e 750°C per decomporre l'agente espandente (TiH2) ed espandere l'alluminio.

Perché la separazione è importante

La separazione di queste fasi consente di ottimizzare la chimica superficiale (nel forno sotto vuoto) indipendentemente dalla crescita dei pori (nel forno ad alta temperatura). Tentare di fare entrambe le cose in un'atmosfera standard si tradurrebbe in un incollaggio scadente e pelli ossidate.

Comprendere i compromessi

Complessità del processo vs. Affidabilità del prodotto

L'implementazione di una fase sotto vuoto aggiunge costi di capitale e tempo ciclo al processo di produzione. Tuttavia, saltare questo passaggio introduce un alto rischio di incollaggio incoerente, rendendo il prodotto finale inadatto ad applicazioni portanti.

Limiti di temperatura

La temperatura di preriscaldamento deve essere rigorosamente controllata intorno ai 480°C. Se il forno sotto vuoto funziona a temperature troppo elevate, potrebbe attivare prematuramente l'agente espandente prima che il materiale venga spostato nella camera di espansione, rovinando la struttura dei pori.

Fare la scelta giusta per il tuo obiettivo

Quando progetti il tuo flusso di lavoro di produzione per pannelli sandwich in schiuma di alluminio, considera i tuoi requisiti di prestazione:

- Se la tua attenzione principale è l'integrità strutturale: devi dare priorità alla fase di preriscaldamento sotto vuoto per prevenire l'ossidazione e garantire che i fogli di rivestimento non possano delaminarsi sotto carico.

- Se la tua attenzione principale è l'uniformità dei pori: assicurati che il tuo successivo forno di espansione (non il preriscaldatore) disponga di un controllo della temperatura ad alta precisione (680-750°C) per gestire l'espansione del precursore.

Riepilogo: Il forno di preriscaldamento sotto vuoto è il guardiano della linea di incollaggio, garantendo che il nucleo in schiuma ad alte prestazioni rimanga saldamente attaccato alla sua pelle metallica protettiva.

Tabella riassuntiva:

| Caratteristica | Fase di preriscaldamento sotto vuoto | Fase di espansione |

|---|---|---|

| Temperatura | Circa 480°C | 680°C – 750°C |

| Atmosfera | Sottovuoto / Senza ossigeno | Standard / Controllata |

| Obiettivo principale | Pulizia superficiale e prevenzione dell'ossido | Espansione dell'agente espandente (crescita dei pori) |

| Risultato chiave | Forte legame per diffusione metallica | Forma finale della schiuma strutturale |

Eleva la tua produzione di materiali avanzati con KINTEK

Non lasciare che l'ossidazione comprometta l'integrità strutturale dei tuoi pannelli sandwich in schiuma di alluminio. KINTEK fornisce soluzioni di forni sotto vuoto e ad alta temperatura leader del settore, progettate per i flussi di lavoro di ricerca e sviluppo e produzione più esigenti.

Il nostro valore per te:

- Ingegneria esperta: Supportati da ricerca e sviluppo professionali, i nostri sistemi garantiscono profili termici precisi sia per le fasi di preriscaldamento che di espansione.

- Soluzioni versatili: Che tu abbia bisogno di sistemi Muffle, Tube, Rotary, Vacuum o CVD, la nostra attrezzatura è completamente personalizzabile in base ai tuoi requisiti di materiale unici.

- Incollaggio superiore: La nostra tecnologia sotto vuoto elimina contaminanti e barriere all'ossido, garantendo che i tuoi pannelli ottengano un vero legame metallico senza delaminazione.

Pronto a ottimizzare l'efficienza del tuo laboratorio e l'affidabilità del prodotto? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati.

Guida Visiva

Riferimenti

- Xiaotong Lu, Xiaocheng Li. Pore Structure and Deformation Correlation of an Aluminum Foam Sandwich Subject to Three-Point Bending. DOI: 10.3390/ma17030567

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono le caratteristiche prestazionali dei forni a scatola e dei forni a vuoto? Scegli il forno giusto per le tue esigenze di trattamento termico

- Quali sono i vantaggi del trattamento termico sotto vuoto per quanto riguarda la qualità della superficie? Ottieni superfici incontaminate e prive di ossidazione

- Quale intervallo di temperatura può raggiungere un forno a vuoto? Sblocca il calore estremo per il tuo laboratorio

- Perché le materie prime NaF e KF devono essere lavorate in un forno sottovuoto per la sintesi di FUNaK? Garantire purezza e sicurezza

- Quali componenti costituiscono il sistema a vuoto di un forno a vuoto? Sblocca la precisione per la lavorazione ad alta temperatura

- Perché la ricottura dei film sottili di niobio a 600°C–800°C è fondamentale? Ottimizza oggi le prestazioni superconduttive

- Quali fattori influenzano l'effetto di degasaggio nel trattamento termico sotto vuoto? Parametri chiave per risultati ottimali

- Come fa un dispositivo di impregnazione sottovuoto a facilitare l'inserimento dei PCM nei compositi biomimetici? Aumenta i tassi di riempimento al 96%