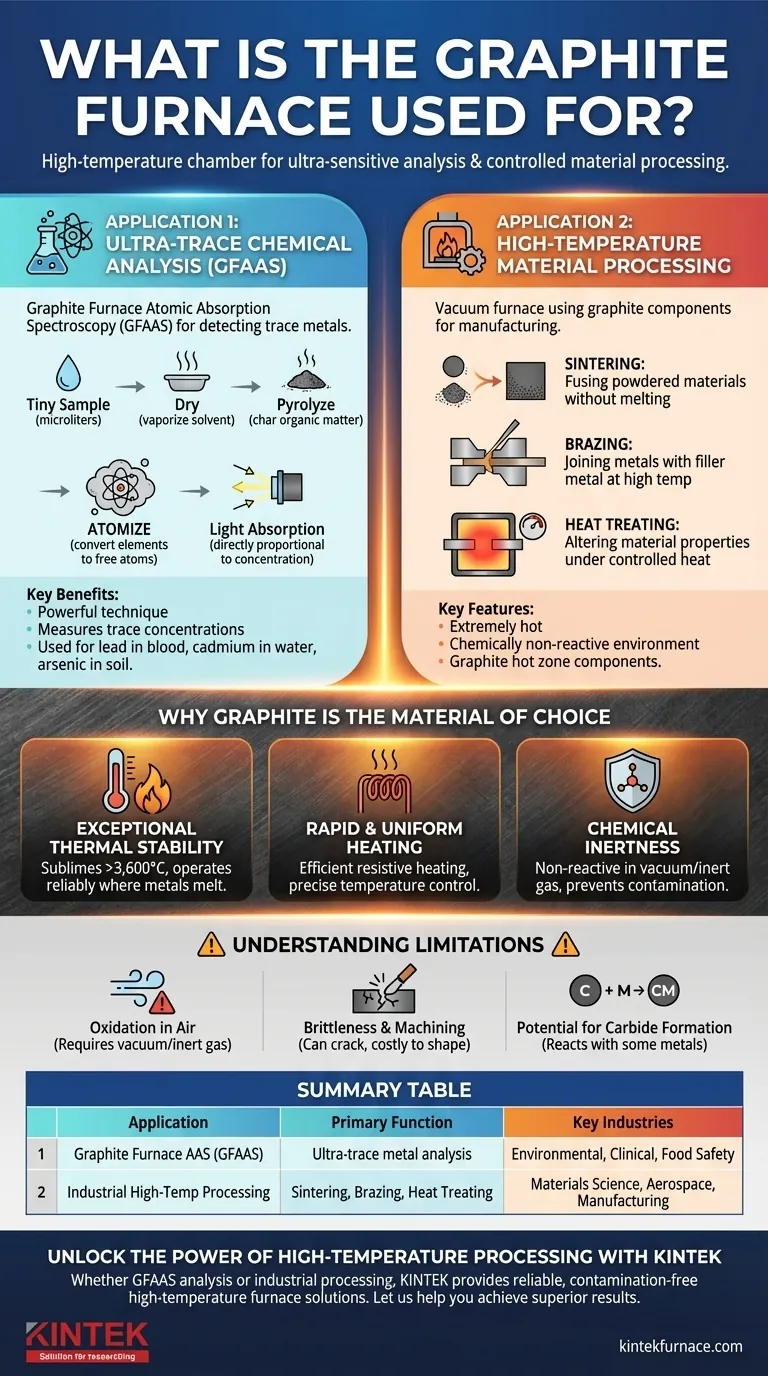

Nella sua essenza, un forno a grafite è una camera ad alta temperatura utilizzata per due scopi distinti ma correlati: eseguire analisi chimiche ultra-sensibili e lavorare materiali in condizioni controllate. In chimica analitica, è il componente centrale di una tecnica chiamata Spettroscopia di Assorbimento Atomico in Forno a Grafite (GFAAS) per la rilevazione di metalli in traccia. In ambito industriale, i forni a vuoto utilizzano componenti in grafite per processi ad alta temperatura come il trattamento termico, la brasatura e la sinterizzazione dei materiali.

Il termine "forno a grafite" può creare confusione perché si riferisce sia a uno strumento analitico specifico sia a una classe generale di forni industriali. Il filo conduttore è l'uso della grafite per la sua impareggiabile capacità di resistere a calore estremo rimanendo chimicamente stabile.

Le Due Applicazioni Principali

La funzione di un forno a grafite è meglio compresa separando i suoi due usi principali: uno in laboratorio per la misurazione e uno nella produzione per la trasformazione dei materiali.

Applicazione 1: Analisi Chimica Ultra-Traccia (GFAAS)

Un forno a grafite è il componente che dà il nome alla Spettroscopia di Assorbimento Atomico in Forno a Grafite (GFAAS). Questa è una potente tecnica analitica.

Il ruolo del forno è quello di prendere un minuscolo campione liquido (microlitri) e riscaldarlo in una serie di passaggi precisi. Questo processo asciuga, pirolizza (carbonizza) e infine atomizza il campione, convertendo gli elementi di interesse in una nuvola di atomi liberi all'interno di un tubo di grafite.

La luce proveniente da una lampada specifica viene quindi fatta passare attraverso questo vapore atomico. Gli atomi assorbono la luce e l'entità dell'assorbimento è direttamente proporzionale alla concentrazione dell'elemento.

La GFAAS è il metodo preferito per misurare concentrazioni di metalli in tracce e ultra-tracce in campioni complessi, come piombo nel sangue, cadmio nell'acqua o arsenico nel terreno.

Applicazione 2: Lavorazione dei Materiali ad Alta Temperatura

Nel contesto industriale e della scienza dei materiali, il termine si riferisce spesso a un forno a vuoto che utilizza componenti in grafite. La grafite è utilizzata per gli elementi riscaldanti, l'isolamento e gli accessori che sostengono i pezzi (vassoi, griglie, cestelli).

Questi forni sfruttano le proprietà della grafite per creare un ambiente estremamente caldo e chimicamente non reattivo. Questo è essenziale per processi come:

- Sinterizzazione: Fusione di materiali in polvere tra loro tramite calore (ma senza fusione) per creare un oggetto solido.

- Brasatura: Unione di due pezzi di metallo utilizzando un metallo d'apporto ad alte temperature.

- Trattamento Termico: Alterazione delle proprietà fisiche e chimiche di un materiale attraverso un riscaldamento e raffreddamento controllati, spesso sottovuoto per prevenire l'ossidazione.

In questo contesto, l'intero forno non è fatto di grafite, ma i suoi componenti critici della "zona calda" interna lo sono.

Perché la Grafite è il Materiale Preferito

La grafite non viene utilizzata per caso. La sua combinazione unica di proprietà fisiche e chimiche la rende ideale per queste esigenti applicazioni ad alta temperatura.

Eccezionale Stabilità Termica

La grafite non fonde a pressione atmosferica; sublima (passa direttamente da solido a gas) a una temperatura incredibilmente alta, superiore a 3.600°C (6.500°F). Ciò le consente di funzionare in modo affidabile a temperature che fonderebbero la maggior parte dei metalli.

Riscaldamento Rapido e Uniforme

La grafite possiede un'eccellente conducibilità elettrica e resistenza, rendendola un elemento riscaldante resistivo molto efficiente. Una corrente elettrica che la attraversa genera calore intenso e uniforme molto rapidamente. Ciò consente un controllo preciso della temperatura, fondamentale sia per l'accuratezza analitica che per la lavorazione dei materiali.

Inerzia Chimica

Sottovuoto o in un'atmosfera di gas inerte (come l'argon), la grafite è estremamente non reattiva. Non contaminerà il campione in un'analisi GFAAS né reagirà con i materiali lavorati in un forno industriale.

Comprendere i Compromessi e i Limiti

Sebbene potente, la grafite non è un materiale perfetto. Comprendere i suoi limiti è fondamentale per utilizzarla correttamente.

Ossidazione all'Aria

La debolezza più significativa della grafite è la sua reazione con l'ossigeno ad alte temperature. Si brucerà letteralmente, convertendosi in gas CO e CO2. Questo è il motivo per cui i forni a grafite devono essere utilizzati sottovuoto o inondati di un gas inerte per proteggere i componenti in grafite dalla distruzione.

Fragilità e Lavorazione

A differenza dei metalli, la grafite è fragile e può creparsi o fratturarsi se sottoposta a shock meccanici. La lavorazione della grafite nelle forme complesse richieste per gli elementi riscaldanti e gli accessori è un processo specializzato che può essere più costoso rispetto alla lavorazione di metalli convenzionali.

Potenziale Formazione di Carburi

A temperature molto elevate, il carbonio nella grafite può reagire con alcuni metalli (come titanio o tungsteno) per formare carburi metallici. Sebbene a volte questo sia un risultato desiderato (nella produzione di carburi), può essere una fonte indesiderata di contaminazione o alterazione del materiale in altre applicazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Capire con quale "forno a grafite" si ha a che fare è una questione di contesto. La tua applicazione definirà il ruolo specifico del forno.

- Se il tuo obiettivo principale è l'analisi quantitativa di elementi in traccia: Stai lavorando con uno Spettrometro di Assorbimento Atomico a Forno a Grafite (GFAAS), dove il compito del forno è l'atomizzazione precisa e rapida del campione.

- Se il tuo obiettivo principale è la lavorazione dei materiali ad alta temperatura: Stai utilizzando un forno a vuoto o ad atmosfera controllata con componenti in grafite per sfruttare la sua stabilità termica per compiti come sinterizzazione, brasatura o trattamento termico.

In definitiva, la grafite è il materiale abilitante per raggiungere temperature estreme in un ambiente controllato e privo di contaminazioni.

Tabella Riassuntiva:

| Applicazione | Funzione Principale | Settori Chiave |

|---|---|---|

| AAS a Forno a Grafite (GFAAS) | Analisi di metalli ultra-traccia | Ambientale, Clinico, Sicurezza Alimentare |

| Lavorazione Industriale ad Alta Temperatura | Sinterizzazione, Brasatura, Trattamento Termico | Scienza dei Materiali, Aerospaziale, Manifatturiero |

Sblocca la Potenza della Lavorazione ad Alta Temperatura con KINTEK

Sia che il tuo lavoro richieda le precise capacità di analisi delle tracce di un sistema GFAAS o la robusta trasformazione dei materiali di un forno industriale ad alta temperatura, la sfida principale è ottenere risultati affidabili e privi di contaminazioni a calore estremo. KINTEK è specializzata nel risolvere questa sfida.

Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici.

Lascia che ti aiutiamo a ottenere risultati superiori. Contatta oggi i nostri esperti per discutere come le nostre soluzioni di forni su misura possono migliorare la tua precisione analitica o l'efficienza produttiva.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come contribuisce la grafite all'efficienza energetica nei forni a vuoto? Ottenere un riscaldamento più rapido e uniforme

- Perché gli accessori e i supporti in grafite sono importanti nei forni a vuoto? Sblocca Precisione e Durata

- Qual è l'applicazione principale dei forni di trattamento termico sottovuoto nell'industria aerospaziale? Migliora le prestazioni dei componenti con precisione

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Qual è il significato del vuoto in relazione ai componenti in grafite nei forni? Prevenire l'ossidazione per temperature estreme