Alla base, un forno a vuoto personalizzato migliora la qualità del prodotto creando un ambiente estremamente puro, stabile e precisamente controllato per il trattamento termico. Questo livello di controllo elimina la contaminazione atmosferica e le incoerenze termiche, che sono le principali fonti di difetti come ossidazione, deformazione e proprietà meccaniche incoerenti nei componenti finiti.

Il vantaggio fondamentale di un forno a vuoto personalizzato è la sua capacità di adattare i parametri di riscaldamento, raffreddamento e vuoto alle esigenze metallurgiche uniche di un materiale specifico. Questo trasforma il trattamento termico da un processo generico, "taglia unica", in una fase di produzione scientificamente ottimizzata e ripetibile.

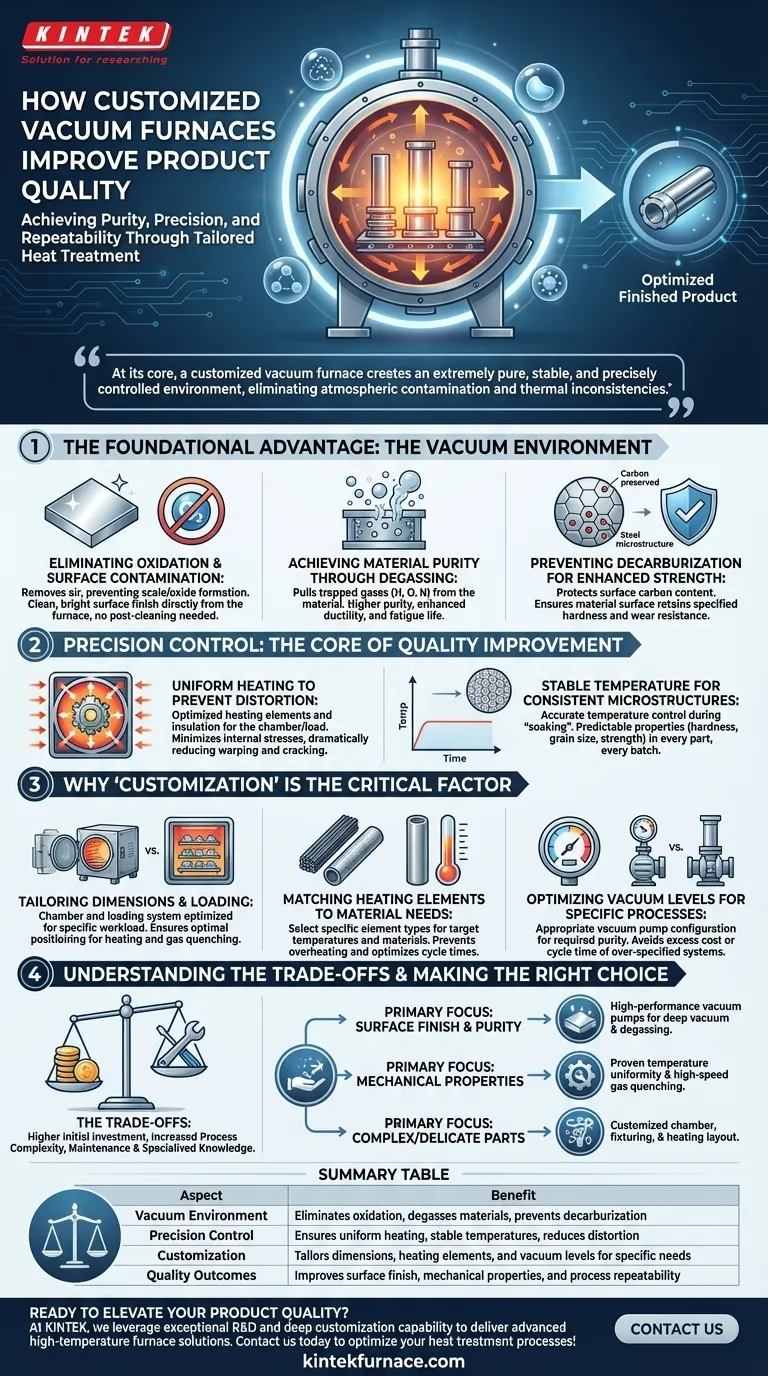

Il Vantaggio Fondamentale: L'Ambiente Sotto Vuoto

La funzione primaria di un forno a vuoto è rimuovere l'atmosfera – e tutti i suoi contaminanti – dalla camera di riscaldamento. Questo ha effetti profondi sul materiale trattato.

Eliminazione dell'Ossidazione e della Contaminazione Superficiale

Rimuovendo l'aria, un forno a vuoto impedisce all'ossigeno di reagire con la superficie metallica calda. Questo elimina completamente la formazione di scaglie o strati di ossido.

Il risultato è una finitura superficiale pulita, brillante e liscia direttamente dal forno, eliminando la necessità di operazioni di pulizia post-processo come la sabbiatura o il decapaggio acido.

Raggiungimento della Purezza del Materiale Tramite Degasaggio

Molti metalli contengono gas disciolti come idrogeno, ossigeno e azoto, che possono compromettere la loro integrità strutturale. L'ambiente sotto vuoto estrae efficacemente questi gas intrappolati dal materiale.

Questo processo di degasaggio si traduce in un metallo di maggiore purezza con proprietà meccaniche significativamente migliorate, come una maggiore duttilità e resistenza alla fatica.

Prevenzione della Decarburazione per una Maggiore Resistenza

Per molte leghe di acciaio, il contenuto di carbonio è fondamentale per raggiungere la durezza e la resistenza desiderate. In un forno convenzionale, l'atmosfera può reagire con e impoverire il carbonio dalla superficie dell'acciaio.

Un forno a vuoto previene questa decarburazione, assicurando che la superficie del materiale mantenga la durezza e la resistenza all'usura specificate, il che è vitale per i componenti ad alte prestazioni.

Controllo di Precisione: Il Cuore del Miglioramento della Qualità

Oltre a creare semplicemente il vuoto, la capacità di gestire con precisione il ciclo termico è ciò che separa un processo di alta qualità da uno medio. La personalizzazione permette di perfezionare questo controllo.

Riscaldamento Uniforme per Prevenire la Deformazione

I forni personalizzati sono progettati con elementi riscaldanti e isolamento ottimizzati per una specifica dimensione della camera e configurazione del carico. Questo assicura l'uniformità della temperatura su tutto il pezzo.

Riscaldando ogni sezione del componente alla stessa velocità, le tensioni interne sono minimizzate, riducendo drasticamente il rischio di deformazioni, distorsioni e crepe, specialmente in geometrie complesse.

Temperatura Stabile per Microstrutture Costanti

Mantenere una temperatura stabile e precisa durante la fase di "sosta" è fondamentale per ottenere la microstruttura metallurgica desiderata.

Questa coerenza del processo assicura che ogni pezzo di un lotto, e ogni lotto nel tempo, abbia le stesse proprietà prevedibili come durezza, dimensione del grano e resistenza.

Perché la "Personalizzazione" è il Fattore Critico

Mentre qualsiasi forno a vuoto offre vantaggi, la personalizzazione consente a una struttura di ottimizzare il processo per i suoi specifici pezzi e materiali, sbloccando il massimo livello di qualità ed efficienza.

Adattamento delle Dimensioni e del Carico

Un forno standard potrebbe essere troppo grande o troppo piccolo per il tuo carico di lavoro tipico. Una camera del forno e un sistema di carico progettati su misura garantiscono che i pezzi siano posizionati in modo ottimale per un riscaldamento uniforme e la tempra a gas.

Corrispondenza degli Elementi Riscaldanti alle Esigenze del Materiale

Materiali e processi diversi richiedono diverse velocità di riscaldamento. La personalizzazione consente la selezione di specifici tipi di elementi riscaldanti (ad esempio, grafite, molibdeno) che sono più adatti per le temperature e i materiali target, prevenendo il surriscaldamento o tempi di ciclo lenti.

Ottimizzazione dei Livelli di Vuoto per Processi Specifici

Non tutti i processi richiedono il vuoto più profondo possibile. La brasatura, ad esempio, ha requisiti diversi rispetto alla ricottura del titanio. Un sistema personalizzato fornisce la configurazione appropriata della pompa per il vuoto per ottenere la purezza necessaria senza costi eccessivi o tempi di ciclo di un sistema sovra-specificato.

Comprensione dei Compromessi

Sebbene altamente efficaci, i forni a vuoto personalizzati rappresentano un significativo impegno tecnico e finanziario. L'obiettività richiede il riconoscimento delle sfide associate.

Maggiore Investimento Iniziale

Un forno su misura per specifiche esigenze avrà intrinsecamente un costo iniziale più elevato rispetto a un modello standard, "pronto all'uso". Questo investimento deve essere giustificato dai miglioramenti attesi nella qualità del prodotto e nella resa.

Maggiore Complessità del Processo

Un maggiore controllo significa più variabili da gestire. L'utilizzo di un forno personalizzato richiede una comprensione più profonda della metallurgia e del controllo del processo per impostare i parametri ottimali per ogni lavoro.

Manutenzione e Conoscenze Specializzate

Questi sono apparecchiature sofisticate. La manutenzione richiede conoscenze specialistiche di sistemi a vuoto, controlli e materiali ad alta temperatura, il che potrebbe richiedere una formazione aggiuntiva per il personale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se un forno a vuoto personalizzato è la soluzione giusta, allinea le sue capacità con i tuoi principali obiettivi di qualità.

- Se il tuo obiettivo principale è la finitura superficiale e la purezza: Prioritizza un design con pompe per vuoto ad alte prestazioni in grado di raggiungere vuoti profondi e un degasaggio efficace.

- Se il tuo obiettivo principale sono le proprietà meccaniche (durezza/resistenza): Sottolinea un design con comprovata uniformità della temperatura e un sistema di tempra a gas ad alta velocità precisamente controllato.

- Se il tuo obiettivo principale è la lavorazione di parti complesse o delicate: Concentrati su una camera personalizzata, un sistema di fissaggio e un layout degli elementi riscaldanti che minimizzi lo stress termico e la distorsione.

In definitiva, investire in un forno a vuoto personalizzato è un impegno a superare i risultati accettabili e a raggiungere una qualità scientificamente perfezionata e ripetibile.

Tabella riassuntiva:

| Aspetto | Beneficio |

|---|---|

| Ambiente Sotto Vuoto | Elimina l'ossidazione, degassa i materiali, previene la decarburazione |

| Controllo di Precisione | Garantisce riscaldamento uniforme, temperature stabili, riduce la distorsione |

| Personalizzazione | Adatta dimensioni, elementi riscaldanti e livelli di vuoto per esigenze specifiche |

| Risultati di Qualità | Migliora la finitura superficiale, le proprietà meccaniche e la ripetibilità del processo |

Pronto a migliorare la qualità del tuo prodotto con un forno a vuoto personalizzato? In KINTEK, sfruttiamo un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, tubolari, rotativi, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche, offrendo maggiore purezza, precisione e prestazioni. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento