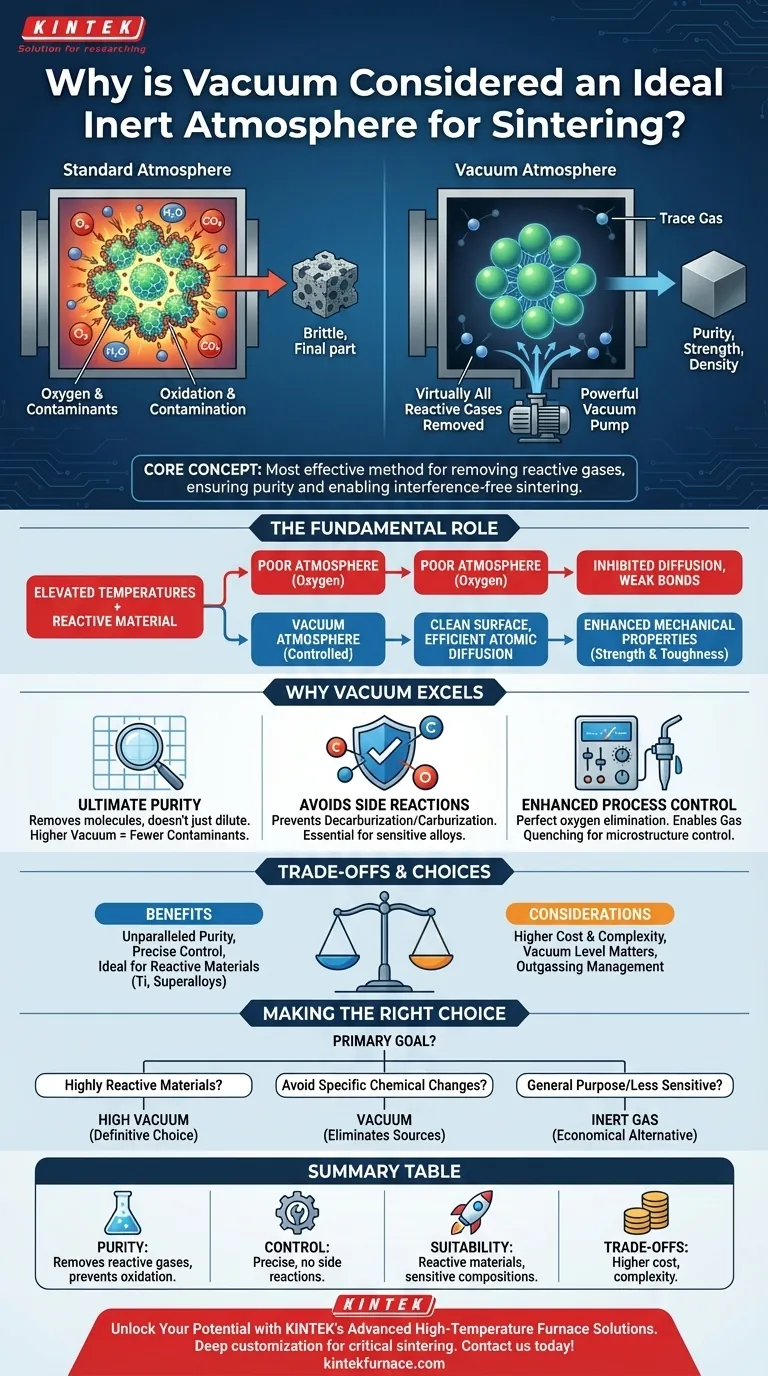

In sintesi, il vuoto è considerato un'atmosfera inerte ideale per la sinterizzazione perché è il metodo più efficace per rimuovere praticamente tutti i gas reattivi dal forno. Creando un ambiente privo di ossigeno e altri potenziali contaminanti, il vuoto previene reazioni chimiche indesiderate, garantendo la purezza del materiale e consentendo al processo fondamentale di sinterizzazione di procedere senza interferenze.

La sinterizzazione ad alte temperature rende i materiali altamente suscettibili all'ossidazione e alla contaminazione. Mentre i gas inerti possono diluire gli elementi reattivi, il vuoto li rimuove attivamente, offrendo un livello ineguagliabile di controllo atmosferico e purezza, fondamentale per i materiali ad alte prestazioni.

Il ruolo fondamentale dell'atmosfera nella sinterizzazione

La sinterizzazione comporta il legame di particelle di materiale tramite calore, tipicamente al di sotto del punto di fusione del materiale. L'atmosfera in cui ciò avviene non è un elemento passivo; è una variabile attiva che può favorire o ostacolare l'intero processo.

Prevenzione dell'ossidazione e della contaminazione

Alle temperature elevate richieste per la sinterizzazione, la maggior parte dei materiali diventa altamente reattiva. La minaccia principale è l'ossigeno, che può formare strati di ossido sulle particelle, inibendo la diffusione e il legame necessari per la densificazione.

Un'atmosfera controllata è essenziale per prevenire ciò. Un vuoto o un gas protettivo sposta l'aria ambiente, proteggendo il materiale dall'ossidazione e da altre forme di contaminazione chimica.

Abilitazione delle reazioni di sinterizzazione

Oltre a essere protettiva, l'atmosfera giusta può promuovere attivamente le reazioni di sinterizzazione desiderate. Rimuovendo i sottoprodotti gassosi e le impurità dalla superficie del materiale, un ambiente pulito consente una diffusione atomica più efficiente tra le particelle.

Ciò si traduce in un pezzo finale più forte e denso con proprietà meccaniche migliorate come resistenza e tenacità.

Perché il vuoto eccelle come atmosfera "inerte"

Mentre i gas inerti come l'argon o l'azoto sono comunemente usati, il vuoto offre vantaggi distinti, rendendolo la scelta superiore per molte applicazioni critiche.

Raggiungimento della massima purezza

Anche i gas inerti di elevata purezza contengono tracce di contaminanti. Il vuoto, per sua natura, rimuove queste molecole dalla camera piuttosto che diluirle.

Il maggiore è il grado di vuoto, minori sono le molecole rimanenti, creando un ambiente il più vicino possibile a un'atmosfera perfettamente neutra. Ciò minimizza qualsiasi potenziale di reazione con il materiale in lavorazione.

Evitare reazioni collaterali indesiderate

Il vuoto è particolarmente adatto per materiali sensibili a gas specifici. Ad esempio, alcune leghe sono soggette a decarburazione (perdita di carbonio) o carburazione (guadagno di carbonio) in atmosfere contenenti gas a base di carbonio.

Poiché il vuoto non contiene tali elementi, previene completamente queste reazioni collaterali dannose, un risultato difficile da garantire con altri controlli atmosferici. Ciò lo rende essenziale per la lavorazione di materiali con composizioni chimiche strettamente controllate.

Miglioramento del controllo del processo

I moderni forni a vuoto forniscono un controllo perfetto e ripetibile sull'ambiente di lavorazione. Eliminano completamente l'esposizione all'ossigeno, il che è fondamentale per materiali sensibili all'ossidazione come il titanio, i metalli refrattari e alcune superleghe.

Inoltre, molti forni a vuoto integrano sistemi di raffreddamento rapido, come la tempra a gas, consentendo un controllo preciso sulla microstruttura finale del materiale una volta completata la sinterizzazione.

Comprendere i compromessi

Sebbene potente, il vuoto non è la soluzione universale per tutte le operazioni di sinterizzazione. Comprendere il suo contesto è fondamentale per prendere una decisione tecnica valida.

Il livello di vuoto è importante

Non tutti i vuoti sono uguali. Il livello di vuoto richiesto (basso, medio o alto) dipende interamente dalla sensibilità del materiale alla contaminazione. Ottenere e mantenere un vuoto molto elevato richiede attrezzature più sofisticate e costose.

Costo e complessità

I forni a vuoto sono generalmente più complessi e costosi da acquistare e gestire rispetto ai forni che utilizzano un semplice gas inerte a flusso continuo. Per materiali meno sensibili in cui l'unica esigenza è la prevenzione dell'ossidazione di base, un'atmosfera di argon può essere una soluzione più economica.

Considerazioni sul degassamento

Durante la fase iniziale di pompaggio, i materiali e gli interni del forno possono rilasciare gas intrappolati, un fenomeno noto come degassamento. Questo deve essere gestito correttamente per garantire che il livello di vuoto finale sia sufficiente per il processo, a volte richiedendo rampe di riscaldamento specifiche o tempi di mantenimento.

Fare la scelta giusta per il tuo obiettivo

La selezione dell'atmosfera corretta è una decisione di processo critica che influisce direttamente sulla qualità, sulle prestazioni e sul costo del componente sinterizzato.

- Se il tuo obiettivo principale è la lavorazione di materiali altamente reattivi (es. titanio, superleghe): Un vuoto elevato è la scelta definitiva per garantire la purezza e prevenire qualsiasi ossidazione o contaminazione indesiderata.

- Se il tuo obiettivo principale è evitare specifici cambiamenti chimici (es. decarburazione): Il vuoto è l'ambiente ideale in quanto elimina la fonte degli elementi reagenti che potrebbero essere presenti in altre atmosfere.

- Se il tuo obiettivo principale è la sinterizzazione generica di materiali meno sensibili: Un gas inerte a flusso continuo come l'argon può fornire un'adeguata protezione dall'ossidazione e può essere una scelta più economica.

In definitiva, scegliere il vuoto è una decisione che privilegia l'integrità del materiale e il controllo del processo sopra ogni altra cosa.

Tabella riassuntiva:

| Aspetto | Vantaggio della sinterizzazione sotto vuoto |

|---|---|

| Purezza | Rimuove praticamente tutti i gas reattivi, prevenendo ossidazione e contaminazione |

| Controllo | Consente un controllo preciso del processo senza reazioni collaterali indesiderate come la decarburazione |

| Idoneità | Ideale per materiali altamente reattivi (es. titanio, superleghe) e composizioni sensibili |

| Compromessi | Costo e complessità maggiori rispetto alle alternative a gas inerte |

Sblocca il pieno potenziale dei tuoi processi di sinterizzazione con le soluzioni avanzate di forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD su misura per le tue esigenze sperimentali uniche. La nostra forte capacità di personalizzazione profonda garantisce prestazioni precise per applicazioni critiche come la sinterizzazione di materiali reattivi. Contattaci oggi per discutere come possiamo migliorare l'efficienza del tuo laboratorio e i risultati dei materiali!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è lo scopo dell'esecuzione del ricottura a vuoto medio sulle ampolle di lavoro? Garantire la diffusione pura ad alta temperatura

- Perché è necessario un ambiente ad alto vuoto nell'impoverimento della scoria di rame? Massimizza l'efficienza della separazione della matte

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Quali condizioni di lavorazione fornisce un forno a vuoto per microsfere di TiCp/Fe? Sinterizzazione a 900 °C

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni