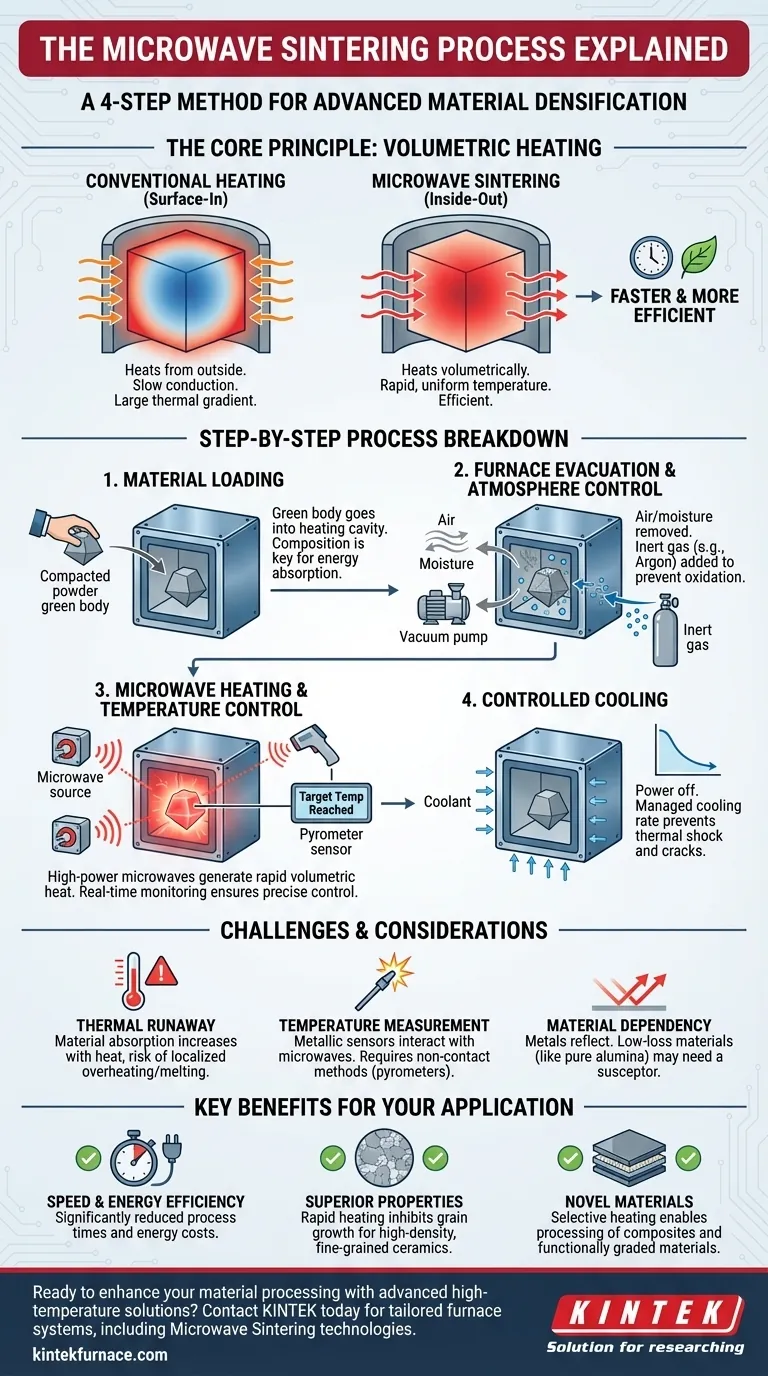

Nella sua essenza, la sinterizzazione a microonde è un processo in quattro fasi utilizzato per densificare i materiali in una massa solida e coerente. Inizia con il caricamento del materiale preparato nel forno, seguito dallo sfiato della camera per creare un'atmosfera controllata. Il materiale viene quindi riscaldato rapidamente fino al punto di sinterizzazione utilizzando energia a microonde e, infine, viene sottoposto a una fase di raffreddamento controllato per garantirne l'integrità strutturale.

A differenza di un forno convenzionale che riscalda dall'esterno verso l'interno, la sinterizzazione a microonde riscalda il materiale direttamente dall'interno verso l'esterno. Questa differenza fondamentale nel trasferimento di energia è la chiave della sua velocità, efficienza e capacità di produrre materiali con proprietà superiori.

Il Principio: Come le Microonde Riscaldano i Materiali

Per comprendere il processo, è necessario prima capire il meccanismo di riscaldamento unico. La sinterizzazione a microonde non si basa su elementi riscaldanti esterni e sulla lenta conduzione termica.

Accoppiamento Energetico Diretto

Le microonde sono una forma di radiazione elettromagnetica che può penetrare determinati materiali. Quando interagiscono con molecole o ioni polari all'interno della struttura del materiale, ne provocano l'oscillazione e la vibrazione rapida, generando calore volumetricamente in tutta la parte.

Riscaldamento Volumetrico vs. Superficiale

I forni convenzionali riscaldano la superficie di un materiale, che poi conduce lentamente il calore verso il nucleo. Ciò crea un grande gradiente termico. Il riscaldamento a microonde è volumetrico, il che significa che il nucleo può riscaldarsi rapidamente quanto, o anche più velocemente, della superficie, portando a una distribuzione della temperatura molto più uniforme.

Sinterizzazione Più Veloce ed Efficiente

Poiché il calore viene generato istantaneamente e internamente, il materiale raggiunge la sua temperatura di sinterizzazione in una frazione del tempo richiesto dai metodi convenzionali. Ciò riduce drasticamente i cicli di lavorazione e il consumo energetico complessivo.

Una Ripartizione Fase per Fase del Processo

Ognuna delle quattro fasi principali svolge una funzione critica per ottenere le proprietà finali desiderate del materiale.

Fase 1: Caricamento del Materiale

Il processo inizia posizionando il materiale, tipicamente un "corpo verde" di polvere compattata, nella cavità di riscaldamento del forno. La composizione e le proprietà dielettriche del materiale sono fondamentali, poiché determinano l'efficacia con cui assorbirà l'energia a microonde.

Fase 2: Sfiato del Forno e Controllo dell'Atmosfera

Una volta sigillato, il forno viene sfiato per rimuovere aria e umidità. Ciò impedisce reazioni chimiche indesiderate come l'ossidazione. La camera viene quindi spesso riempita con un gas specifico (come argon o azoto) per creare un'atmosfera di sinterizzazione inerte o controllata.

Fase 3: Riscaldamento a Microonde e Controllo della Temperatura

Una sorgente a microonde, come un magnetron, genera microonde ad alta potenza che vengono guidate nella cavità. L'energia si accoppia con il materiale, aumentandone rapidamente la temperatura. Sensori sofisticati, come i pirometri ottici, monitorano la temperatura in tempo reale per controllare con precisione la velocità di riscaldamento e mantenere il materiale alla temperatura di sinterizzazione target.

Fase 4: Raffreddamento Controllato

Una volta completata la sinterizzazione, l'alimentazione a microonde viene interrotta. Il materiale viene raffreddato a una velocità attentamente controllata. Questa fase è cruciale per prevenire lo shock termico, che può causare crepe e compromettere l'integrità meccanica della parte finale, specialmente in materiali fragili come le ceramiche.

Comprendere i Compromessi e le Sfide

Sebbene potente, la sinterizzazione a microonde non è una soluzione universale e richiede una gestione attenta.

Fuga Termica (Thermal Runaway)

La sfida principale è la fuga termica (thermal runaway). Per molte ceramiche, la loro capacità di assorbire le microonde aumenta man mano che si riscaldano. Se non controllata correttamente, ciò può creare un ciclo di feedback che porta a surriscaldamento localizzato, fusione e danneggiamento della parte.

Difficoltà di Misurazione della Temperatura

Le termocoppie metalliche standard non possono essere utilizzate per la misurazione diretta poiché interagiscono con il campo a microonde, creando scintille e letture imprecise. Ciò richiede l'uso di metodi senza contatto come pirometri o termocoppie schermate, il che aggiunge complessità.

Dipendenza dal Materiale

Il processo è altamente dipendente dal materiale. I metalli riflettono le microonde e non si riscaldano efficacemente. I materiali con una bassissima perdita dielettrica (come l'allumina pura a temperatura ambiente) sono trasparenti alle microonde e potrebbero richiedere un "suscettore"—un materiale secondario che si riscalda nel campo a microonde e trasferisce il suo calore al materiale primario.

Fare la Scelta Giusta per la Tua Applicazione

Utilizza queste linee guida per determinare se la sinterizzazione a microonde è allineata con gli obiettivi del tuo progetto.

- Se la tua attenzione principale è la velocità e l'efficienza energetica: La sinterizzazione a microonde è una scelta eccezionale, riducendo spesso i tempi di processo da ore a minuti e tagliando significativamente i costi energetici.

- Se la tua attenzione principale è la creazione di ceramiche a grana fine e ad alta densità: La rapida velocità di riscaldamento inibisce la crescita dei grani, consentendoti di ottenere una densità maggiore e proprietà meccaniche superiori rispetto ai metodi convenzionali.

- Se stai lavorando con nuovi compositi o materiali funzionalmente graduati: Le capacità di riscaldamento selettivo delle microonde possono essere un vantaggio unico, consentendoti di lavorare diverse fasi a velocità diverse.

Comprendendo questi principi fondamentali e i compromessi, puoi sfruttare efficacemente la sinterizzazione a microonde per la lavorazione di materiali avanzati.

Tabella Riassuntiva:

| Fase | Descrizione | Vantaggio Chiave |

|---|---|---|

| 1. Caricamento del Materiale | Inserire il corpo verde di polvere compattata nella cavità del forno | Garantisce un assorbimento efficace dell'energia a microonde |

| 2. Sfiato del Forno | Rimuovere aria e umidità, riempire con gas inerte | Previene l'ossidazione e controlla l'atmosfera |

| 3. Riscaldamento a Microonde | Applicare microonde per un riscaldamento volumetrico rapido | Riduce i tempi di processo e il consumo energetico |

| 4. Raffreddamento Controllato | Raffreddare il materiale a una velocità gestita | Previene lo shock termico e le crepe |

Pronto a migliorare la tua lavorazione dei materiali con soluzioni avanzate ad alta temperatura? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire a diversi laboratori sistemi di forni personalizzati. La nostra linea di prodotti comprende forni a muffola, tubolari, rotativi, forni a vuoto e a gas, e sistemi CVD/PECVD, tutti supportati da solide capacità di profonda personalizzazione per soddisfare precisamente le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come la nostra sinterizzazione a microonde e altre tecnologie per forni possono aumentare la tua efficienza e ottenere risultati superiori per ceramiche, compositi e altro ancora!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

Domande frequenti

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Qual è il significato dell'azoto nei forni ad atmosfera? Sblocca il trattamento termico e l'indurimento superficiale migliorati