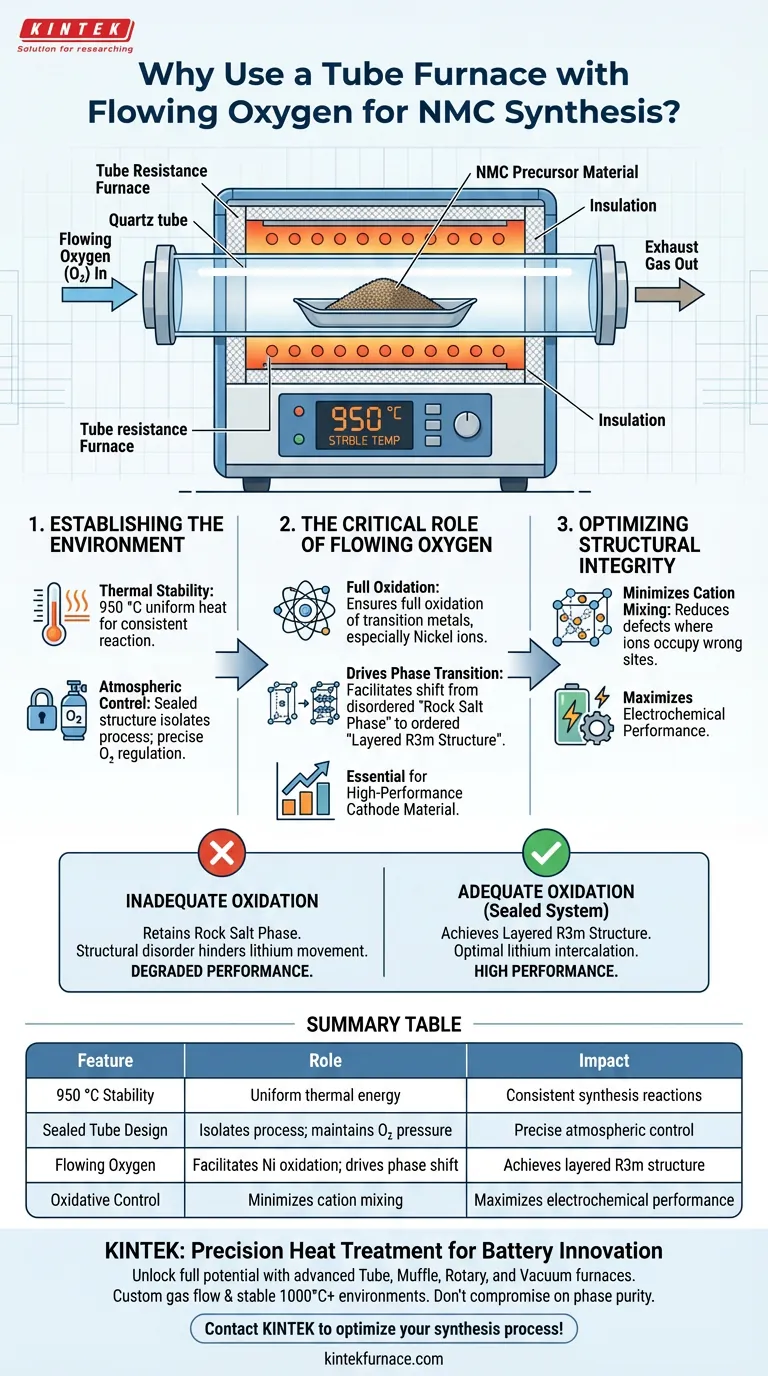

Lo scopo principale dell'utilizzo di un forno a resistenza tubolare con ossigeno fluente è creare un ambiente ossidativo controllato che costringe il materiale Nichel Manganese Cobalto (NMC) ad adottare la corretta struttura cristallina. Il forno mantiene una temperatura stabile di 950 °C, mentre il flusso continuo di ossigeno garantisce la completa ossidazione dei metalli di transizione, in particolare del nichel, necessaria per formare un materiale catodico ad alte prestazioni.

Concetto chiave: La combinazione di un ambiente sigillato ad alta temperatura e ossigeno fluente è il fattore critico che fa passare il materiale NMC da una fase disordinata di tipo salgemma alla struttura ordinata a strati R3m minimizzando la mescolanza cationica.

Stabilire l'ambiente di reazione

Stabilità termica

Il forno a resistenza tubolare è selezionato specificamente per la sua capacità di fornire un ambiente stabile ad alta temperatura.

Durante la fase di riscaldamento secondaria, il materiale viene sottoposto a temperature intorno ai 950 °C. La distribuzione uniforme del calore è essenziale per garantire che la reazione di sintesi avvenga in modo omogeneo in tutto il lotto di materiale.

Controllo atmosferico

Il design fisico del forno tubolare presenta una struttura sigillata.

Questa sigillatura è vitale perché isola il processo di sintesi dall'aria ambiente. Permette l'introduzione e la regolazione precisa di gas specifici — in questo caso, ossigeno puro — senza contaminazione o fluttuazioni della pressione parziale.

Il ruolo critico dell'ossigeno fluente

Garantire la completa ossidazione

Il requisito chimico più distintivo di questa fase è la completa ossidazione degli ioni dei metalli di transizione.

Il riferimento primario evidenzia gli ioni di nichel come componente critico che richiede ossidazione. Senza un apporto continuo di ossigeno fluente, il nichel potrebbe non raggiungere lo stato di valenza necessario per la stabilità del materiale finale.

Guidare la transizione di fase

La presenza di ossigeno detta la disposizione fisica degli atomi all'interno del reticolo cristallino.

L'ambiente ossidativo facilita una specifica transizione di fase. Spinge il materiale da una fase intermedia di "tipo salgemma" alla desiderata struttura a strati R3m. Questa struttura a strati è l'architettura fondamentale richiesta per l'intercalazione del litio nelle applicazioni di batterie.

Ottimizzare l'integrità strutturale

Minimizzare la mescolanza cationica

Un difetto comune nella sintesi NMC è la mescolanza cationica, in cui gli ioni metallici occupano posizioni errate all'interno del reticolo cristallino.

Garantendo la completa ossidazione e mantenendo le corrette condizioni di transizione di fase, l'ossigeno fluente minimizza questo fenomeno. La riduzione della mescolanza cationica è essenziale per massimizzare le prestazioni elettrochimiche del materiale catodico finale.

Comprendere la criticità del processo

La conseguenza di un'ossidazione inadeguata

Se l'ambiente ossidativo è insufficiente, il materiale non riesce a passare completamente alla struttura a strati R3m.

Invece, il materiale potrebbe conservare caratteristiche della fase di tipo salgemma. Questo disordine strutturale crea barriere al movimento del litio, degradando in definitiva le potenziali prestazioni del materiale NMC.

La necessità del sistema sigillato

Affidarsi a un forno ad aria aperta anziché a un forno tubolare sigillato introduce variabili che compromettono la qualità.

Il tubo sigillato garantisce che la concentrazione di ossigeno rimanga alta e costante. Questa precisione previene l'ossidazione incompleta degli ioni di nichel che si verificherebbe in un'atmosfera meno controllata.

Garantire il successo del materiale

Per ottenere una sintesi a secco NMC di alta qualità, allinea i parametri del tuo processo con i tuoi specifici obiettivi strutturali:

- Se il tuo obiettivo principale è la purezza di fase: Assicurati un flusso continuo e regolato di ossigeno per guidare la transizione dalla fase salgemma alla struttura a strati R3m.

- Se il tuo obiettivo principale è la riduzione dei difetti: mantieni un ambiente stabile a 950 °C per ossidare completamente gli ioni di nichel e minimizzare la mescolanza cationica.

Il rigoroso controllo del calore e dell'ossigeno non è semplicemente un passaggio procedurale; è l'architetto della struttura atomica del materiale.

Tabella riassuntiva:

| Caratteristica | Ruolo nella sintesi NMC | Impatto sul materiale finale |

|---|---|---|

| Stabilità a 950 °C | Fornisce energia termica uniforme | Garantisce reazioni di sintesi coerenti |

| Design del tubo sigillato | Isola il processo dall'aria ambiente | Mantiene una pressione parziale di ossigeno precisa |

| Ossigeno fluente | Facilita l'ossidazione dei metalli di transizione | Guida lo spostamento di fase da salgemma a R3m |

| Controllo ossidativo | Minimizza la mescolanza cationica | Massimizza le prestazioni elettrochimiche |

Trattamento termico di precisione per l'innovazione delle batterie

Sblocca il pieno potenziale dei tuoi materiali catodici con le soluzioni termiche avanzate di KINTEK. Supportati da ricerca e sviluppo e produzione esperti, KINTEK offre forni ad alte prestazioni tubolari, muffole, rotativi e sottovuoto, specificamente progettati per gestire i rigorosi ambienti ossidativi richiesti per la sintesi di NMC e altri materiali per batterie.

Sia che tu necessiti di controlli personalizzati del flusso di gas o di ambienti stabili superiori a 1000 °C, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Non compromettere la purezza di fase.

Contatta KINTEK oggi stesso per ottimizzare il tuo processo di sintesi!

Guida Visiva

Riferimenti

- Svena Yu, J. R. Dahn. In‐Situ Heating X‐Ray Diffraction of LiNi<sub>0.6</sub>Mn<sub>0.3</sub>Co<sub>0.1</sub>O<sub>2</sub> and LiNi<sub>0.7</sub>Mn<sub>0.3</sub>O<sub>2</sub> Made Using the All‐Dry Synthesis Process. DOI: 10.1002/smtd.202500632

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è il significato tecnico dell'ambiente ad alta temperatura fornito da un forno tubolare nella sintesi di Fe3O4@Fe-AC?

- Quali sono i diversi tipi di forni a tubo e i loro usi specifici? Trova la soluzione ideale per il tuo laboratorio

- Quali sono le applicazioni più comuni di un forno a tubi orizzontali?Riscaldamento di precisione per diversi settori

- Quali sono i benefici operativi specifici del cracking in forno a tubo? Sbloccare efficienza e precisione nella lavorazione dei materiali

- Quali sono le capacità di temperatura dei forni a tubo? Trova il calore perfetto per il tuo processo

- Perché un forno tubolare con un controllo preciso della temperatura è necessario per il ricottura in atmosfera? Master Ceramic Engineering

- Quali sono le principali applicazioni dei forni a tubo nella ricerca sui materiali e nella chimica? Sbloccate la lavorazione precisa ad alta temperatura

- Qual è il ruolo specifico di un forno tubolare nella sintesi del borato di cobalto e sodio (NCBO)? Ottenere cristalli puri