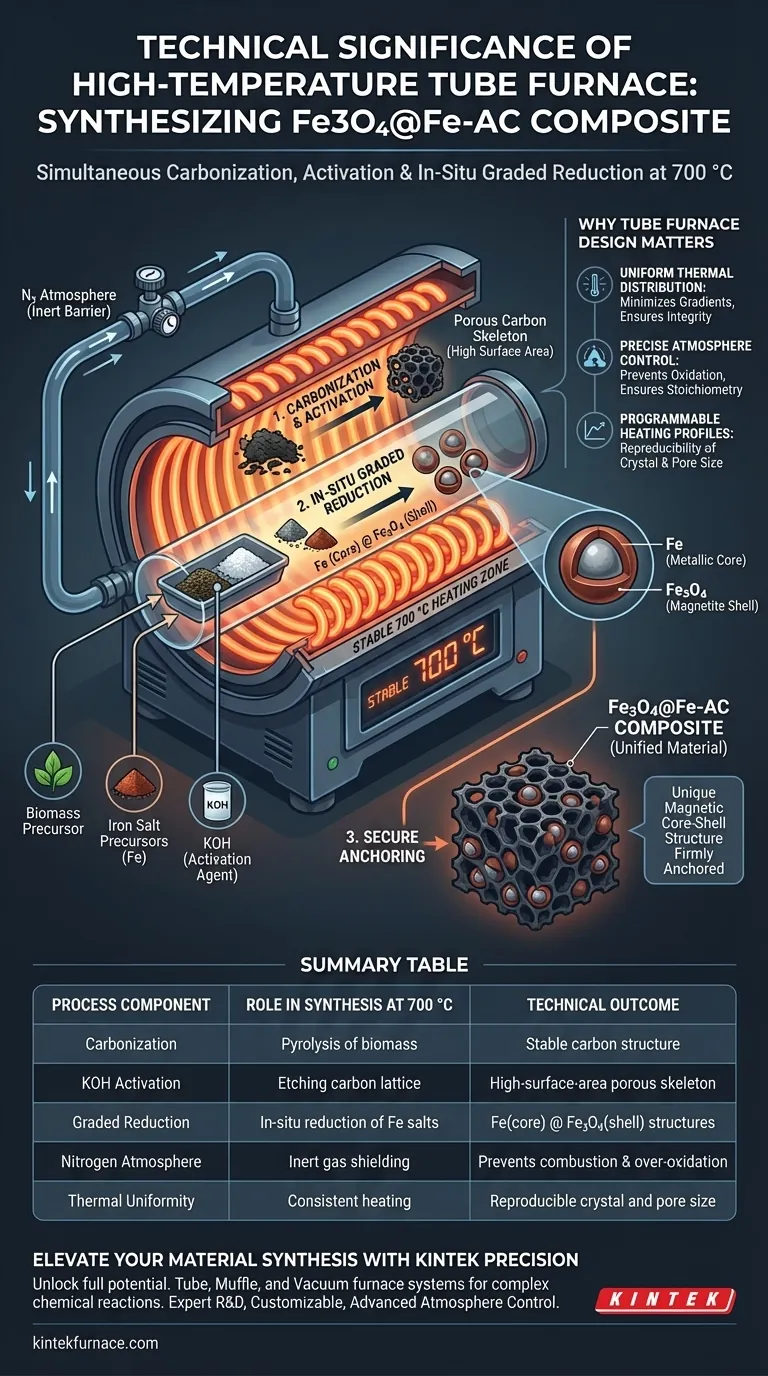

Il significato tecnico risiede nell'orchestrazione simultanea di carbonizzazione, attivazione e riduzione chimica. Un forno tubolare fornisce l'ambiente stabile a 700 °C, protetto dall'azoto, necessario per trasformare biomassa e precursori di ferro in un complesso composito Fe3O4@Fe-AC in un unico passaggio. Senza questo preciso inviluppo termico, le distinte strutture a nucleo-guscio magnetico non si formerebbero o non si ancorerebbero correttamente allo scheletro di carbonio.

L'ambiente ad alta temperatura facilita la "riduzione graduale" delle specie di ferro creando contemporaneamente uno scheletro di carbonio poroso, garantendo che le strutture a nucleo-guscio magnetico siano saldamente ancorate al materiale.

Il Meccanismo di Sintesi a 700 °C

La produzione di Fe3O4@Fe-AC non riguarda semplicemente il riscaldamento dei materiali; si tratta di guidare reazioni chimiche specifiche e simultanee che definiscono le proprietà finali del materiale.

Carbonizzazione e Attivazione Simultanee

A 700 °C, il precursore di biomassa subisce pirolisi, convertendo la materia organica in una struttura di carbonio stabile.

Contemporaneamente, in questa zona riscaldata avviene l'attivazione con KOH. Questo processo incide il reticolo di carbonio in via di sviluppo, generando uno scheletro poroso altamente sviluppato che funge da substrato per le particelle di ferro.

Riduzione Graduale In-Situ

La funzione tecnica più critica di questo ambiente è la riduzione in-situ delle specie di ferro.

Sotto la protezione di azoto ad alta purezza, i precursori di sali di ferro non vengono semplicemente essiccati; subiscono una riduzione graduale. Questo percorso termico specifico crea una struttura unica a nucleo-guscio magnetico, costituita da un nucleo di ferro metallico (Fe) circondato da un guscio di magnetite (Fe3O4).

Ancoraggio Sicuro

L'alta temperatura assicura che queste strutture magnetiche non siano particelle sciolte, ma siano chimicamente ancorate al carbonio poroso.

Questa integrazione previene il rilascio di componenti magnetici e garantisce che il composito agisca come un materiale unificato durante l'applicazione.

Perché il Design del Forno Tubolare è Importante

Mentre la temperatura guida la chimica, l'hardware del forno tubolare garantisce che le reazioni avvengano uniformemente su tutto il campione.

Distribuzione Termica Uniforme

I forni tubolari sono progettati per minimizzare i gradienti di temperatura lungo la zona di riscaldamento.

Questa uniformità è vitale per l'integrità sperimentale. Assicura che la riduzione graduale avvenga allo stesso ritmo in tutto il lotto, prevenendo un mix di particelle sovra-ridotte (Fe puro) e sotto-ridotte (ossido).

Controllo Preciso dell'Atmosfera

Il design tubolare consente un flusso continuo e sigillato di azoto ad alta purezza.

Ciò crea una barriera inerte contro l'ossidazione. Se l'ossigeno dovesse penetrare nella camera a 700 °C, il carbonio brucerebbe (combustione) invece di grafittizzarsi, e il ferro si ossiderebbe completamente invece di formare il nucleo metallico.

Profili di Riscaldamento Programmabili

I controller avanzati consentono velocità di rampa e tempi di permanenza specifici.

Questo controllo determina la dimensione di crescita cristallina delle specie di ferro e la distribuzione delle dimensioni dei pori del carbonio, consentendo la riproducibilità tra i lotti di sintesi.

Comprendere i Compromessi

Mentre il forno tubolare offre precisione, introduce specifiche limitazioni che devono essere gestite.

Scala vs. Precisione

La zona uniforme in un forno tubolare è spazialmente limitata. Sebbene eccellente per la sintesi di alta qualità, l'ampliamento di questo processo per la produzione di massa spesso comporta gradienti termici che degradano la qualità della struttura nucleo-guscio.

Sensibilità al Flusso di Gas

La sintesi è altamente sensibile alla velocità del flusso di azoto. Un flusso eccessivo può raffreddare la superficie del campione, mentre un flusso insufficiente può non riuscire a spurgare i gas evoluti, alterando potenzialmente la stechiometria della riduzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La sintesi riuscita di Fe3O4@Fe-AC dipende dalla messa a punto dei parametri del forno per i tuoi specifici obiettivi di prestazione.

- Se il tuo obiettivo principale è la Forza Magnetica: Dai priorità a un rigoroso controllo dell'atmosfera e a una precisa stabilità della temperatura per proteggere il nucleo di Fe metallico dall'ossidazione.

- Se il tuo obiettivo principale è l'Area Superficiale (Porosità): Concentrati sul tempo di permanenza a 700 °C per consentire all'attivazione con KOH di sviluppare completamente lo scheletro di carbonio senza far collassare i pori.

In definitiva, il forno tubolare agisce come un reattore di precisione che impone l'evoluzione simultanea di porosità e magnetismo in un unico composito stabile.

Tabella Riassuntiva:

| Componente del Processo | Ruolo nella Sintesi a 700 °C | Risultato Tecnico |

|---|---|---|

| Carbonizzazione | Pirolisi dei precursori di biomassa | Formazione di una struttura di carbonio stabile |

| Attivazione con KOH | Attacco chimico del reticolo di carbonio | Creazione di uno scheletro poroso ad alta area superficiale |

| Riduzione Graduale | Riduzione in-situ dei sali di ferro | Formazione di strutture Fe (nucleo) @ Fe3O4 (guscio) |

| Atmosfera di Azoto | Schermatura con gas inerte | Previene la combustione del carbonio e la sovra-ossidazione |

| Uniformità Termica | Riscaldamento costante sul campione | Garantisce dimensioni cristalline e dei pori riproducibili |

Migliora la Tua Sintesi di Materiali con la Precisione KINTEK

Sblocca il pieno potenziale dei tuoi materiali compositi con le soluzioni termiche leader del settore di KINTEK. Sia che tu stia sviluppando Fe3O4@Fe-AC o catalizzatori avanzati, i nostri sistemi di forni Tubolari, a Muffola e Sottovuoto forniscono gli inviluppi termici stabili e il controllo preciso dell'atmosfera essenziali per reazioni chimiche complesse.

Perché Scegliere KINTEK?

- Ricerca e Sviluppo & Produzione Esperta: Ingegnerizzati con precisione per una distribuzione termica uniforme.

- Completamente Personalizzabili: Sistemi su misura per soddisfare le tue esigenze uniche di laboratorio o di scala pilota.

- Controllo Avanzato dell'Atmosfera: Gestione del flusso di gas ad alta purezza per una stechiometria perfetta del materiale.

Pronto a ottenere risultati superiori nella tua ricerca ad alta temperatura? Contatta i nostri esperti oggi stesso per trovare la soluzione di forno perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Ka Chun Li, Xijun Hu. Fe<sub>3</sub>O<sub>4</sub>@Fe Core–Shell Okara-Derived Activated Carbon for Superior Polysulfide Control in Lithium–Sulfur Batteries. DOI: 10.1021/acs.jpcc.5c02606

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Qual è la funzione principale di un forno tubolare orizzontale nella simulazione del comportamento di ossidazione dell'acciaio laminato a caldo?

- Perché è richiesto un sistema di controllo del flusso di gas ad alta precisione per il trattamento termico della vermiculite? Garantire un'atmosfera perfetta

- In che modo un forno a ricottura tubolare da laboratorio contribuisce alla formazione finale di materiali compositi CNT-Al2O3-Ag-TiO2?

- Perché viene utilizzato un forno tubolare a atmosfera controllata per la sintesi di La-CoTe2? Padroneggia oggi il tuo processo di tellurizzazione

- Quali sono i metodi per trattare i gas di scarico utilizzando un forno a tubi? Neutralizza in sicurezza i pericoli nel tuo laboratorio

- Come si applica un forno tubolare da laboratorio nella sintesi e nella lavorazione?Usi essenziali nella scienza dei materiali

- Quali ruoli svolgono le guide scorrevoli e le maniglie di sollevamento nei forni a tubo diviso? Migliorare la sicurezza e la precisione nei sistemi CVD

- Qual è il ruolo della miscelazione del precursore con la polvere di zolfo? Master Sulfidation in Tube Furnaces for Fe7S8@CT-NS