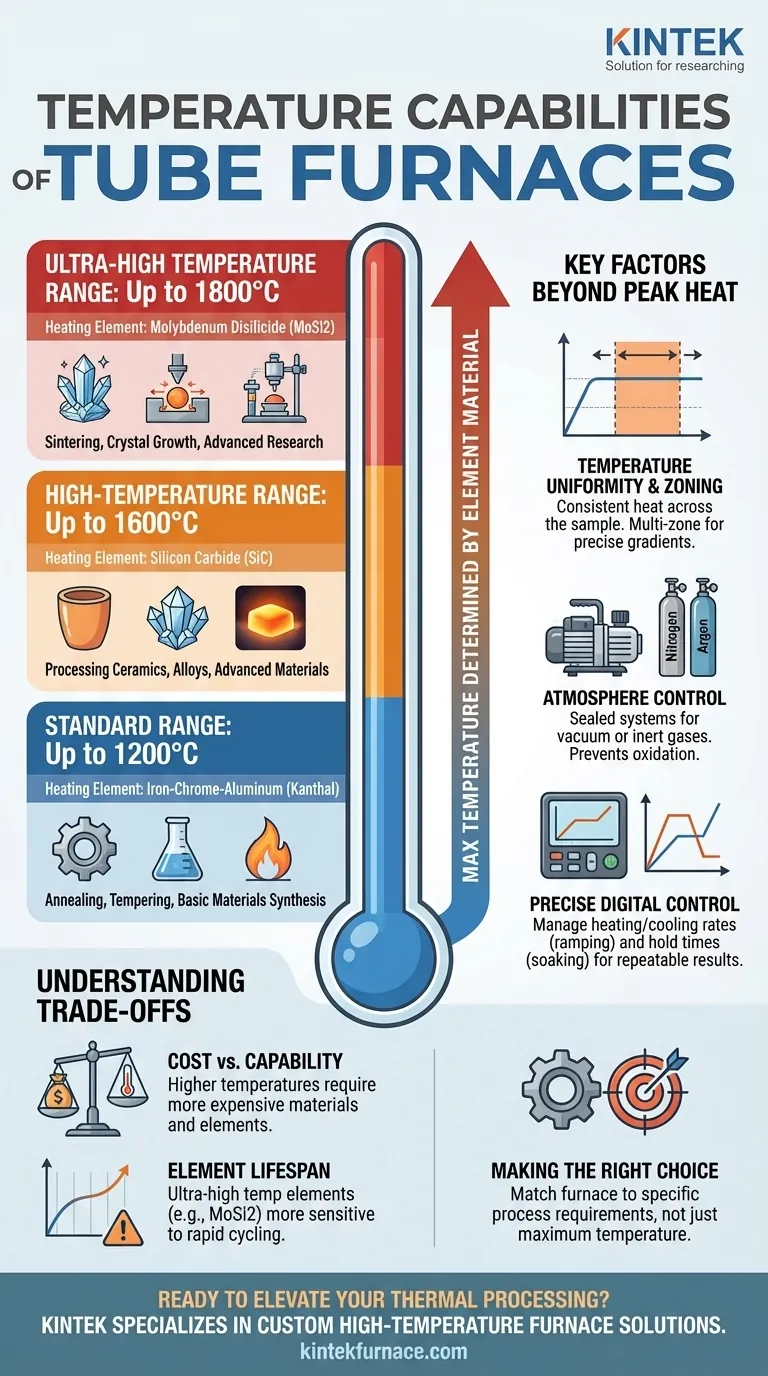

In breve, un forno a tubo standard può tipicamente raggiungere temperature tra 1200°C e 1800°C. La specifica temperatura massima non è una caratteristica universale ma è determinata dal modello del forno e, soprattutto, dal materiale utilizzato per i suoi elementi riscaldanti. Questi sono generalmente disponibili in livelli distinti, come 1200°C, 1600°C e 1800°C, per soddisfare diverse esigenze di processo.

La selezione di un forno a tubo implica più che guardare la temperatura massima. Il compito critico è abbinare l'intero sistema operativo del forno—i suoi elementi riscaldanti, i controlli di temperatura e la gestione dell'atmosfera—alle precise esigenze del tuo processo scientifico o industriale.

Comprendere i Livelli di Temperatura

La temperatura massima di esercizio di un forno a tubo è direttamente collegata al tipo di elemento riscaldante che impiega. Sono necessari materiali diversi per produrre calore in modo affidabile ed efficiente a temperature progressivamente più elevate.

Range Standard: Fino a 1200°C

I forni di questa categoria sono i più comuni e sono adatti per un'ampia gamma di applicazioni generiche. Spesso utilizzano elementi riscaldanti robusti ed economici in ferro-cromo-alluminio (Kanthal).

Questi sono cavalli da battaglia per processi come ricottura, tempra e sintesi di materiali di base dove non è richiesto calore estremo.

Range ad Alta Temperatura: Fino a 1600°C

Per raggiungere temperature superiori a 1200°C, i forni devono utilizzare elementi più avanzati. Gli elementi riscaldanti in Carburo di Silicio (SiC) sono frequentemente utilizzati in questo range.

Questi forni servono applicazioni più esigenti, inclusa la lavorazione di alcune ceramiche, leghe e materiali avanzati che richiedono maggiore energia termica.

Range ad Ultra Alta Temperatura: Fino a 1800°C

Raggiungere i limiti superiori della tecnologia dei forni a tubo richiede gli elementi riscaldanti più specializzati. Gli elementi in Disiliciuro di Molibdeno (MoSi2) sono lo standard per questa classe, capaci di funzionamento continuo a temperature molto elevate.

Questi sistemi sono essenziali per la ricerca avanzata, la sinterizzazione ad alta temperatura di ceramiche tecniche, la crescita di cristalli e i test specializzati sui materiali.

Fattori Chiave Oltre la Temperatura Massima

L'utilità di un forno è definita da più che solo il suo picco di calore. Il vero controllo di processo dipende da come quel calore è gestito e in quale ambiente viene applicato.

Uniformità della Temperatura e Zonizzazione

Semplicemente raggiungere 1800°C non è sufficiente; la temperatura deve essere costante attraverso il campione. La zona riscaldata è la lunghezza all'interno del tubo dove la temperatura è stabile e uniforme.

Per un maggiore controllo, i forni multizona utilizzano più elementi riscaldanti controllati indipendentemente. Questo permette di creare un preciso gradiente di temperatura o garantire una zona piana eccezionalmente uniforme per processi sensibili.

Controllo dell'Atmosfera

Molti processi moderni non possono essere eseguiti in aria ambiente. Il controllo dell'atmosfera è una capacità critica che lavora in tandem con la temperatura.

Ciò si ottiene con tappi terminali sigillati e sistemi a gas che consentono di operare sotto vuoto (fino a 10⁻⁵ torr) o introdurre gas specifici come azoto o argon. Questo previene l'ossidazione e consente specifiche reazioni chimiche.

Controllo Preciso della Temperatura

I moderni forni a tubo utilizzano controllori digitali programmabili. Questo consente di gestire con precisione non solo la temperatura finale ma anche la velocità di riscaldamento e raffreddamento (rampa) e la durata del tempo di mantenimento (soaking). Questo controllo è vitale per risultati ripetibili e di successo.

Comprendere i Compromessi

La scelta di un forno richiede di bilanciare le capacità con i vincoli pratici. Prestazioni più elevate comportano invariabilmente compromessi.

Costo vs. Capacità di Temperatura

Il compromesso principale è il costo. I materiali richiesti per temperature più elevate—dagli elementi riscaldanti in MoSi2 all'isolamento ceramico avanzato—sono significativamente più costosi. Un forno da 1800°C è un investimento molto maggiore rispetto a un modello da 1200°C.

Durata dell'Elemento e Condizioni Operative

Gli elementi riscaldanti per ultra-alte temperature come il MoSi2 possono essere più sensibili ai cicli termici rapidi e a certe atmosfere rispetto ai loro omologhi a bassa temperatura. Seguire le linee guida operative del produttore è fondamentale per massimizzare la loro durata.

Configurazione: Orizzontale vs. Verticale

L'orientamento del tubo—sia esso orizzontale o verticale—non determina tipicamente la temperatura massima. È invece una scelta pratica basata sulla tua applicazione. I forni orizzontali sono comuni e facili da caricare, mentre i forni verticali possono essere vantaggiosi per processi che coinvolgono polveri in caduta, evitando il contatto del campione con la parete del tubo, o specifici schemi di convezione.

Fare la Scelta Giusta per il Tuo Processo

Basa la tua decisione su una chiara comprensione dei requisiti del tuo processo, non solo sul numero più alto su una scheda tecnica.

- Se il tuo obiettivo principale è il lavoro di laboratorio generico, la ricottura o la calibrazione: Un forno da 1200°C offre il miglior equilibrio tra costo, durata e capacità.

- Se il tuo obiettivo principale è la lavorazione di leghe specifiche, vetri o lo sviluppo di nuovi materiali: Un forno da 1600°C fornisce la versatilità necessaria per queste applicazioni più esigenti.

- Se il tuo obiettivo principale è la ricerca avanzata su ceramiche, la sinterizzazione o la crescita di cristalli: Un forno da 1800°C è uno strumento necessario per raggiungere le condizioni estreme richieste da questi processi.

In definitiva, scegliere il forno giusto significa investire nella capacità che si adatta precisamente al tuo obiettivo.

Tabella Riepilogativa:

| Range di Temperatura | Elemento Riscaldante Comune | Applicazioni Tipiche |

|---|---|---|

| Fino a 1200°C | Ferro-Cromo-Alluminio (Kanthal) | Ricottura, tempra, sintesi di materiali di base |

| Fino a 1600°C | Carburo di Silicio (SiC) | Lavorazione di ceramiche, leghe, materiali avanzati |

| Fino a 1800°C | Disiliciuro di Molibdeno (MoSi2) | Sinterizzazione ad alta temperatura, crescita di cristalli, ricerca |

Pronto a migliorare la lavorazione termica del tuo laboratorio? KINTEK è specializzata in soluzioni di forni ad alta temperatura, inclusi Forni a Tubo, Forni a Muffola, Forni Rotanti, Forni Sottovuoto e ad Atmosfera e Sistemi CVD/PECVD. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni avanzati possono migliorare l'efficienza dei tuoi processi e i tuoi risultati!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza