I principali benefici operativi del cracking in forno a tubo derivano dal suo controllo preciso, dall'alta efficienza e dalla semplicità operativa. Questa tecnologia matura offre una gestione della temperatura eccezionale, capacità di produzione continua e alta efficienza termica, rendendola uno strumento potente per convertire materie prime specifiche in prodotti di alto valore come etilene e propilene.

Sebbene il cracking in forno a tubo sia celebrato per il suo preciso controllo termico e l'alta efficienza, il suo vero vantaggio operativo si sblocca solo quando il processo è abbinato a materie prime idonee. La scelta dell'alimentazione è il fattore più critico che determina se il forno funziona come un bene altamente efficiente o una passività ad alta manutenzione.

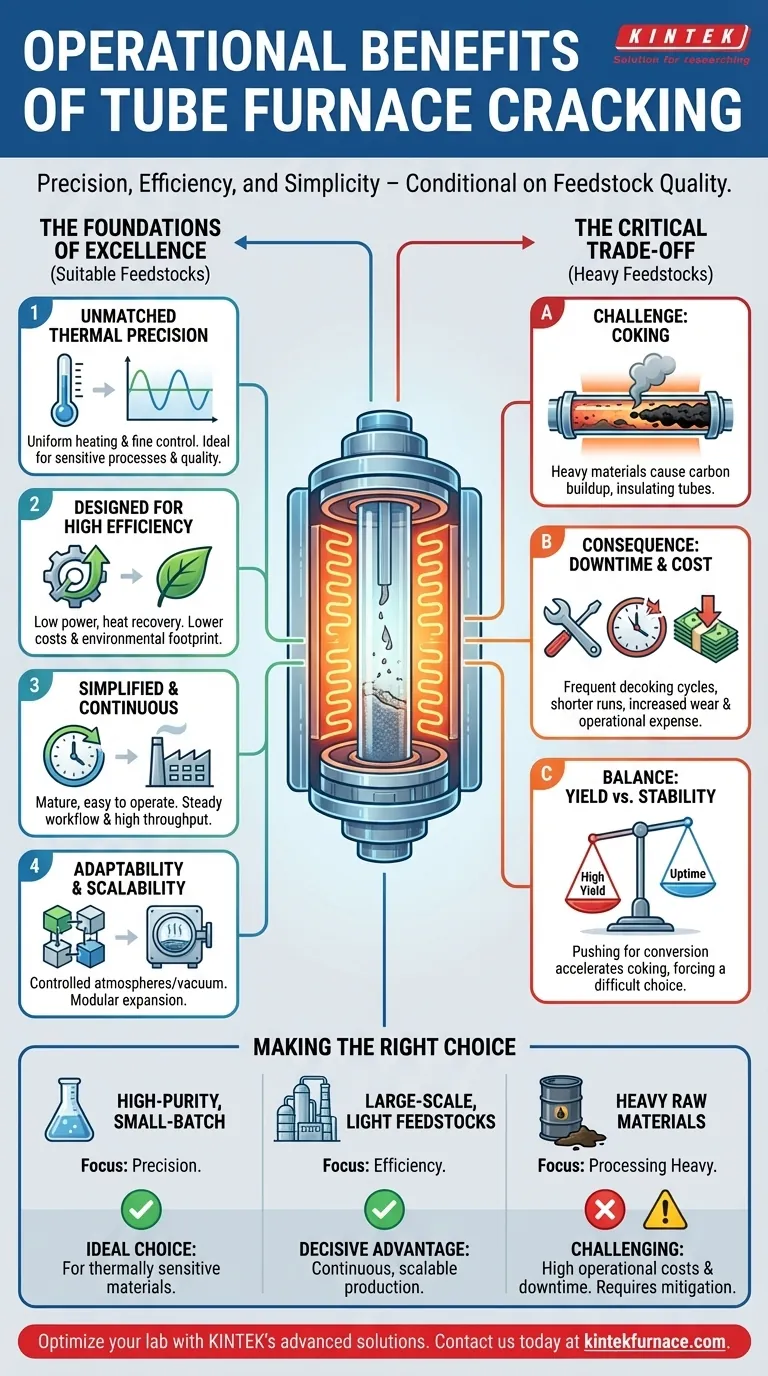

Le fondamenta dell'eccellenza operativa

Il cracking in forno a tubo è una tecnologia cardine perché eccelle in diversi domini operativi chiave. Questi benefici sono un risultato diretto della sua progettazione fondamentale e dei principi ingegneristici maturi.

Precisione e controllo termico senza pari

La geometria cilindrica di un forno a tubo fornisce un'uniformità termica senza pari. Questo design consente aggiustamenti eccezionalmente fini della temperatura, garantendo che il materiale all'interno venga riscaldato in modo uniforme e costante.

Questo livello di controllo è fondamentale per i processi termici sensibili in cui profili di temperatura precisi dettano la resa e la qualità del prodotto. La capacità di riscaldare rapidamente e mantenere un'atmosfera o un vuoto stabile lo rende altamente adattabile.

Progettato per alta efficienza

I forni a tubo sono progettati per un'alta efficienza termica e un basso consumo energetico. Il design consente il recupero e l'utilizzo efficace del calore sia dal gas di cracking che dai gas di scarico, minimizzando lo spreco di energia.

Questa efficienza si traduce direttamente in costi operativi inferiori e un'impronta ambientale più piccola, poiché evita l'inquinamento associato a processi di combustione meno controllati.

Funzionamento Semplificato e Continuo

Un vantaggio chiave è la maturità e la semplicità strutturale della tecnologia. Questi forni sono relativamente facili da operare e controllare, il che riduce la necessità di manodopera altamente specializzata e minimizza il potenziale di errore.

Inoltre, sono progettati per la produzione continua. Ciò consente un flusso di lavoro stabile e ininterrotto, massimizzando la produttività e l'utilizzo degli asset quando si opera in condizioni ideali.

Adattabilità e Scalabilità

Il design intrinseco di un forno a tubo è adattabile a vari requisiti di processo, inclusi quelli che richiedono un'atmosfera controllata o un vuoto. Ciò lo rende adatto a una vasta gamma di applicazioni di sintesi chimica e lavorazione dei materiali.

Per esigenze su larga scala, più forni possono essere fatti funzionare in parallelo. Questo approccio modulare alla scalabilità consente ai produttori di espandere la capacità man mano che la domanda cresce senza riprogettare il processo principale.

Comprendere i compromessi critici

Nessuna tecnologia è priva di limitazioni. Gli impressionanti benefici operativi del cracking in forno a tubo sono condizionati e dipendono in gran parte dalle materie prime lavorate. Ignorare questo contesto è la svista più comune.

La sfida delle materie prime pesanti

Il limite principale del cracking in forno a tubo è la sua prestazione con materie prime pesanti. Queste alimentazioni hanno una forte tendenza a causare la carbonizzazione—la formazione di depositi di carbonio duri sulle superfici interne dei tubi del forno.

La carbonizzazione agisce come un isolante, ostacolando gravemente il trasferimento di calore e interrompendo il processo di cracking. Questo singolo problema può annullare molti dei benefici primari del forno.

La conseguenza della carbonizzazione

Quando si verifica la carbonizzazione, innesca una cascata di conseguenze operative negative. Il forno deve essere spento frequentemente per la decarbonizzazione, un processo che brucia i depositi di carbonio.

Ciò porta direttamente a cicli operativi più brevi e a un tempo di produzione annuale effettivo ridotto. Inoltre, aumenta l'usura, incidendo sulla durata dei tubi del forno, e fa aumentare i costi operativi a causa della minore utilizzazione delle materie prime e della produzione di sottoprodotti di scarso valore.

Bilanciare resa e tempo di attività

Esiste una tensione fondamentale tra la profondità di cracking e la stabilità operativa quando si utilizzano alimentazioni più pesanti. Tentare di aumentare il tasso di conversione (profondità di cracking) spesso accelera la carbonizzazione, che a sua volta riduce il tempo di attività.

Questo impone una scelta difficile: operare a un'efficienza inferiore per prolungare la durata del ciclo o spingere per rese più elevate e accettare il costo significativo e i tempi di inattività dei cicli di decarbonizzazione frequenti.

Fare la scelta giusta per la vostra applicazione

La scelta della tecnologia giusta richiede una valutazione lucida dei vostri obiettivi e vincoli specifici. Il profilo operativo di un forno a tubo lo rende una scelta eccellente per alcune applicazioni e una scelta scarsa per altre.

- Se la vostra priorità è la lavorazione di piccoli lotti ad alta purezza: L'eccezionale uniformità termica e il preciso controllo del processo di un forno a tubo lo rendono la scelta ideale, specialmente per materiali termicamente sensibili.

- Se la vostra priorità è la produzione su larga scala con alimentazioni leggere: Il funzionamento continuo, l'alta efficienza e la scalabilità del cracking in forno a tubo offrono un vantaggio competitivo decisivo.

- Se dovete lavorare materie prime pesanti: I costi operativi significativi e i tempi di inattività associati alla carbonizzazione rendono un forno a tubo standard un'opzione impegnativa, a meno che non si possano implementare tecnologie di mitigazione avanzate.

In definitiva, sfruttare la piena potenza operativa del cracking in forno a tubo dipende da una chiara valutazione delle vostre materie prime specifiche e dei vostri obiettivi di produzione.

Tabella riassuntiva:

| Beneficio Operativo | Caratteristiche Chiave |

|---|---|

| Precisione Termica | Uniformità senza pari, regolazioni fini della temperatura, riscaldamento stabile |

| Alta Efficienza | Basso consumo energetico, recupero di calore, costi operativi ridotti |

| Funzionamento Continuo | Tecnologia matura, controllo semplice, flusso di lavoro stabile, alta produttività |

| Adattabilità | Atmosfera controllata/vuoto, scalabile per varie applicazioni |

| Limitazioni | Carbonizzazione con alimentazioni pesanti, richiede decarbonizzazione, influisce sul tempo di attività |

Pronti a ottimizzare i vostri processi di laboratorio con soluzioni avanzate di forni a tubo? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura su misura per le vostre esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare precisamente le vostre esigenze sperimentali uniche. Che siate concentrati sulla lavorazione di piccoli lotti ad alta purezza o sulla produzione su larga scala, possiamo aiutarvi a ottenere efficienza e precisione superiori. Contattateci oggi per discutere come le nostre soluzioni possono avvantaggiare le vostre operazioni!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%