Nella lavorazione dei materiali, un'atmosfera chimicamente reattiva è uno strumento per una trasformazione mirata. Il suo scopo è introdurre intenzionalmente gas specifici che reagiscono con la superficie di un materiale ad alte temperature. Questa reazione chimica controllata altera fondamentalmente le proprietà del materiale, come la durezza o la resistenza alla corrosione, in modo preciso e prevedibile.

La scelta dell'atmosfera non è una condizione di sfondo passiva; è un ingrediente attivo nel processo. Mentre le atmosfere inerti vengono utilizzate per proteggere un materiale, un'atmosfera reattiva viene utilizzata per modificare deliberatamente la sua chimica superficiale, aggiungendo o rimuovendo elementi per ottenere caratteristiche prestazionali che il materiale sfuso non possiede.

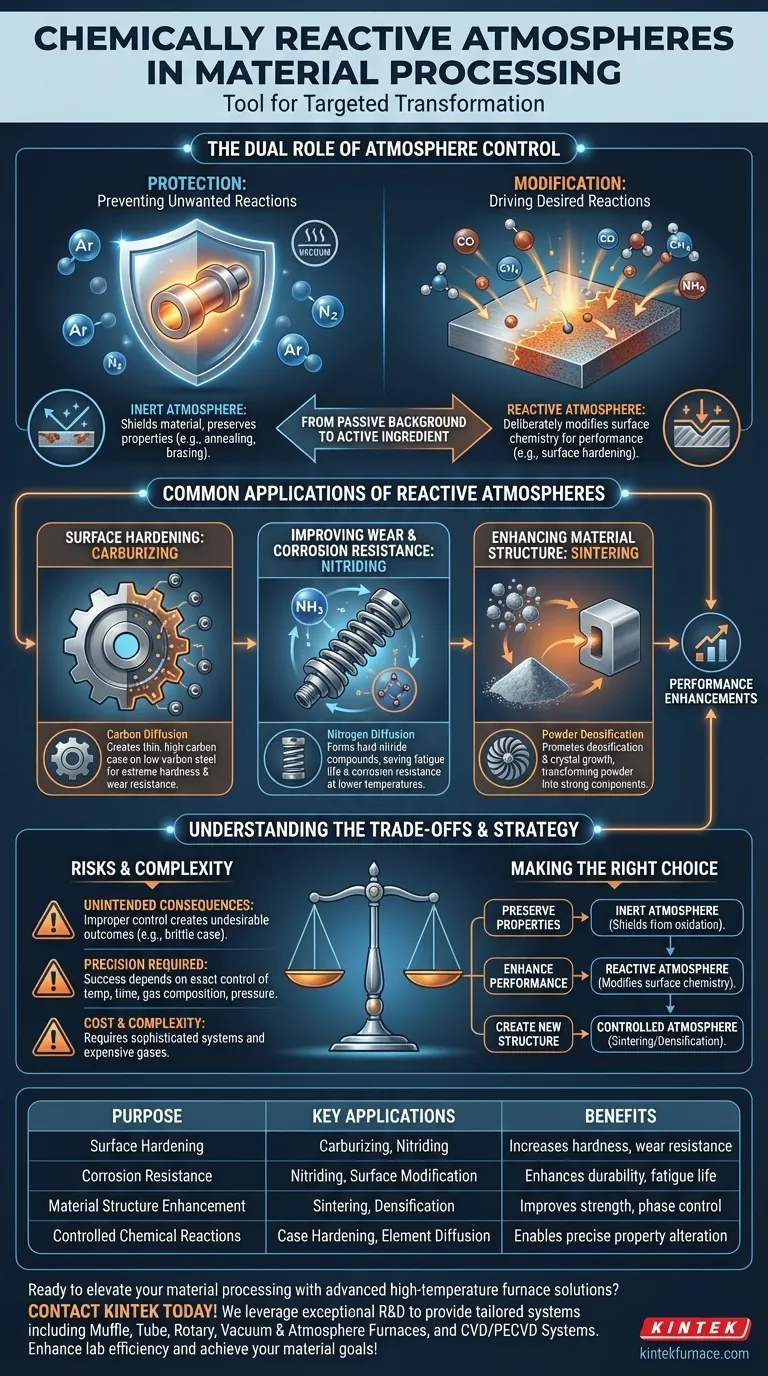

Il Doppio Ruolo del Controllo dell'Atmosfera

In qualsiasi processo ad alta temperatura, l'atmosfera all'interno del forno è critica. Il suo ruolo può essere ampiamente diviso in due funzioni distinte: protezione o modificazione attiva. Comprendere questa distinzione è fondamentale per l'ingegneria dei materiali.

Protezione: Prevenire Reazioni Indesiderate

Molti materiali, in particolare i metalli, sono altamente suscettibili di reagire con l'aria ad alte temperature. La reazione indesiderata più comune è l'ossidazione (ruggine o formazione di scaglie).

Un'atmosfera inerte, utilizzando gas come argon o azoto, o il vuoto, sposta l'ossigeno. Questo protegge il materiale, preservando le sue proprietà intrinseche e la finitura superficiale durante processi come la ricottura o la brasatura.

Modifica: Guidare Reazioni Desiderate

Un'atmosfera chimicamente reattiva è l'opposto. Qui, l'obiettivo non è prevenire le reazioni ma forzarne una specifica a verificarsi.

Gli ingegneri selezionano attentamente i gas che diffonderanno elementi dentro o fuori la superficie del materiale. Questo processo, noto come tempra superficiale o modificazione superficiale, crea un materiale composito: un nucleo resistente e duttile con un guscio esterno funzionalmente diverso.

Applicazioni Comuni delle Atmosfere Reattive

La capacità di ingegnerizzare la superficie di un materiale apre a una vasta gamma di miglioramenti delle prestazioni, consentendo spesso l'uso di materiali di base meno costosi.

Indurimento Superficiale: Carburazione

La carburazione è un classico esempio. L'acciaio a basso tenore di carbonio viene riscaldato in un'atmosfera ricca di carbonio, spesso da gas come monossido di carbonio o metano.

Gli atomi di carbonio si diffondono nella superficie dell'acciaio. Questo crea un sottile strato esterno di acciaio ad alto tenore di carbonio estremamente duro e resistente all'usura, mentre il nucleo interno rimane più morbido e tenace.

Miglioramento della Struttura del Materiale: Sinterizzazione

Nella creazione di ceramiche avanzate e metalli in polvere, l'atmosfera gioca un ruolo cruciale nella sinterizzazione.

Un'atmosfera controllata può promuovere la densificazione e la crescita dei cristalli, trasformando la polvere sciolta in un componente solido e resistente. Può anche essere reattiva per bruciare i leganti o facilitare specifiche trasformazioni di fase necessarie per le prestazioni finali del materiale.

Miglioramento della Resistenza all'Usura e alla Corrosione: Nitrurazione

La nitrurazione comporta il riscaldamento di un materiale, tipicamente acciaio, in un'atmosfera ricca di azoto (ad esempio, ammoniaca).

L'azoto si diffonde nella superficie per formare composti nitrurati estremamente duri. Questo processo non solo aumenta la durezza superficiale, ma migliora anche significativamente la vita a fatica e la resistenza alla corrosione senza le alte temperature richieste per la carburazione.

Comprendere i Compromessi

L'utilizzo di un'atmosfera reattiva è una tecnica potente ma complessa. Richiede un controllo preciso e la mancata gestione del processo può essere più dannosa che utile.

Il Rischio di Conseguenze Indesiderate

Un'atmosfera reattiva controllata in modo improprio può creare risultati indesiderabili. Troppo carbonio può portare a un guscio fragile e miscele di gas errate possono causare reazioni chimiche inattese e dannose sulla superficie del materiale.

L'Importanza della Precisione

Il successo dipende dal controllo esatto di molteplici variabili: temperatura, tempo, composizione del gas e pressione. Questi fattori lavorano insieme per determinare la profondità e la concentrazione degli elementi diffusi, influenzando direttamente le proprietà finali del componente.

Costo e Complessità

I sistemi per la gestione delle atmosfere reattive sono più complessi e costosi dei semplici forni ad aria o a gas inerte. Il costo dei gas reattivi, insieme ai sofisticati sistemi di controllo e sicurezza richiesti, deve essere giustificato dai guadagni di prestazioni raggiunti.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua strategia atmosferica dovrebbe essere dettata interamente dalle proprietà finali che devi ottenere nel tuo componente.

- Se il tuo obiettivo principale è preservare le proprietà intrinseche del materiale: È necessaria un'atmosfera inerte o il vuoto per proteggere il pezzo dall'ossidazione e da altre reazioni superficiali indesiderate.

- Se il tuo obiettivo principale è migliorare le prestazioni superficiali: Un'atmosfera chimicamente reattiva è la scelta corretta per modificare deliberatamente la chimica superficiale per una migliore durezza, usura o resistenza alla corrosione.

- Se il tuo obiettivo principale è creare una nuova struttura del materiale: Un'atmosfera precisamente controllata, che può essere inerte o reattiva, è essenziale per processi come la sinterizzazione per raggiungere la densità e la fase finali desiderate.

In definitiva, padroneggiare l'atmosfera del forno ti permette di trattarla non come una condizione di processo, ma come un ingrediente finale e critico nella progettazione del tuo materiale.

Tabella Riepilogativa:

| Scopo | Applicazioni Chiave | Benefici |

|---|---|---|

| Indurimento Superficiale | Carburazione, Nitrurazione | Aumenta la durezza, la resistenza all'usura |

| Resistenza alla Corrosione | Nitrurazione, Modificazione Superficiale | Migliora la durabilità, la vita a fatica |

| Miglioramento della Struttura del Materiale | Sinterizzazione, Densificazione | Migliora la resistenza, il controllo di fase |

| Reazioni Chimiche Controllate | Tempra Superficiale, Diffusione Elementare | Consente una precisa alterazione delle proprietà |

Pronto a elevare la lavorazione dei tuoi materiali con soluzioni avanzate per forni ad alta temperatura? Presso KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire a diversi laboratori sistemi di forni su misura. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare precisamente le tue esigenze sperimentali uniche. Che tu stia mirando a un indurimento superficiale superiore, alla resistenza alla corrosione o alla sinterizzazione, la nostra esperienza garantisce risultati ottimali. Contattaci oggi per discutere come possiamo migliorare l'efficienza del tuo laboratorio e raggiungere i tuoi obiettivi sui materiali!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora