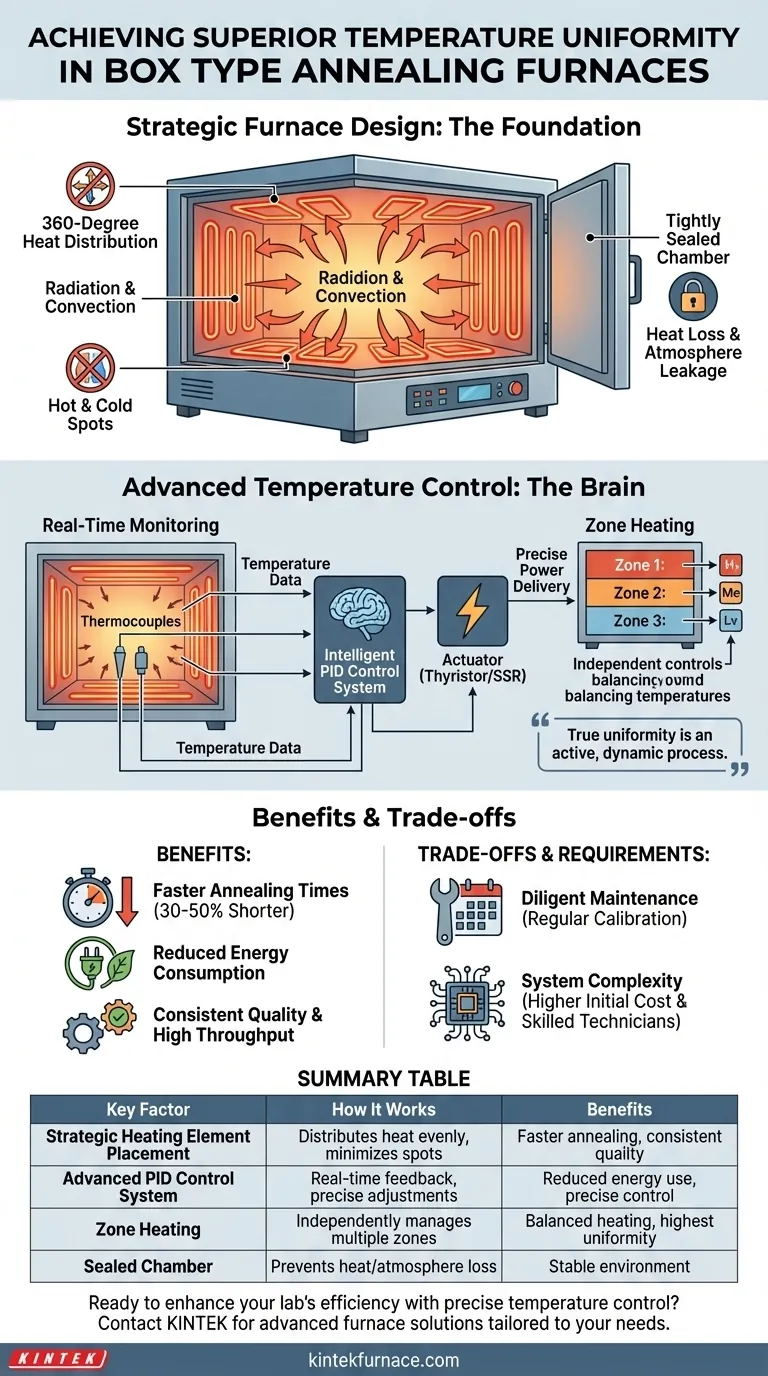

Per ottenere un'uniformità di temperatura superiore, un forno a campana ad atmosfera per ricottura integra tre principi fondamentali. Utilizza una disposizione fisica strategica degli elementi riscaldanti, un sistema di controllo digitale intelligente e reattivo e una camera robustamente isolata e sigillata per creare e mantenere un ambiente termico costante.

La vera uniformità di temperatura non è una caratteristica statica; è un processo attivo e dinamico. Risulta dalla combinazione deliberata di una costruzione intelligente del forno e di un sistema di controllo digitale reattivo che misura e corregge costantemente le deviazioni di temperatura in tutta la camera.

La Fondazione: Design Strategico del Forno

La costruzione fisica del forno è la prima linea di difesa nella battaglia contro i gradienti di temperatura. Senza un design valido, nessun sistema di controllo può compensare efficacemente.

Distribuzione Uniforme delle Fonti di Calore

Il principio più fondamentale è il posizionamento strategico degli elementi riscaldanti. Questi sono distribuiti uniformemente sulle pareti, sul tetto e sul fondo dell'interno del forno.

Questo approccio a 360 gradi garantisce che il calore venga erogato da tutte le direzioni, minimizzando i punti caldi e freddi che si verificherebbero se il calore provenisse da un'unica fonte.

Sfruttare la Radiazione e la Convezione

Questi forni utilizzano una combinazione di riscaldamento per radiazione e convezione. Il calore radiante viaggia in linea retta per riscaldare la superficie del carico, mentre la convezione fa circolare l'atmosfera riscaldata all'interno della camera.

Questo approccio a doppio metodo garantisce che il calore penetri forme complesse e carichi densi in modo più efficace, promuovendo una temperatura uniforme in tutto il materiale sottoposto a ricottura.

Garantire una Camera Ermeticamente Sigillata

Una struttura di tenuta affidabile sulla porta del forno è fondamentale. Ciò impedisce sia la perdita di calore verso l'ambiente esterno sia la fuoriuscita dell'atmosfera protettiva.

Mantenendo un sistema chiuso e stabile, il forno minimizza le variabili esterne che potrebbero alterare l'equilibrio della temperatura interna.

Il Cervello: Controllo Avanzato della Temperatura

Una camera del forno ben progettata crea il potenziale per l'uniformità. Il sistema di controllo della temperatura è ciò che realizza questo potenziale in tempo reale.

Monitoraggio in Tempo Reale con Sensori

I sensori di temperatura, come termocoppie o termistori, sono posizionati in punti chiave all'interno del forno. Essi forniscono dati di temperatura costanti e in tempo reale al sistema di controllo.

Questo ciclo di feedback continuo è l'input sensoriale che consente al sistema di sapere con precisione cosa sta accadendo all'interno della camera in ogni momento.

Regolazioni Intelligenti con Controllo PID

I forni moderni utilizzano un algoritmo di controllo PID (Proporzionale-Integrale-Derivativo). Questo è un metodo sofisticato che va oltre il semplice controllo on/off.

Il controllore PID analizza la temperatura attuale, quanto è lontana dal setpoint e la velocità con cui sta cambiando. Quindi prevede l'input energetico necessario per correggere le deviazioni in modo fluido e prevenire il superamento della temperatura target.

Erogazione Precisa della Potenza

Le decisioni del controllore PID vengono eseguite da un attuatore, tipicamente un regolatore a tiristori o un relè a stato solido.

Questi componenti modulano con precisione la potenza elettrica inviata agli elementi riscaldanti, consentendo regolazioni minime e rapide che mantengono la temperatura eccezionalmente stabile.

La Potenza del Riscaldamento a Zone

Per forni più grandi o processi altamente sensibili, viene impiegato il riscaldamento a zone. Il forno è diviso in più "zone" di riscaldamento, ognuna con i propri elementi riscaldanti e sensori dedicati.

Il sistema di controllo può quindi gestire indipendentemente la potenza erogata a ciascuna zona, consentendogli di bilanciare attivamente un'area calda riducendone la potenza e contemporaneamente potenziando un'area più fredda. Ciò fornisce il massimo grado possibile di uniformità di temperatura.

Comprendere le Conseguenze e i Compromessi

Ottenere un'eccellente uniformità non è solo una caratteristica tecnica; ha conseguenze operative dirette e comporta determinati requisiti.

Il Vantaggio: Risultati più Rapidi e Costanti

Poiché l'intero carico di lavoro raggiunge la temperatura target in modo uniforme e prevedibile, i tempi di ricottura possono essere ridotti dal 30% al 50% rispetto a forni meno uniformi. Questo si traduce direttamente in una maggiore produttività e in proprietà metallurgiche più coerenti nelle parti finite.

Il Vantaggio: Ridotto Consumo Energetico

Un controllo preciso impedisce al forno di superare il setpoint di temperatura e un'isolamento efficiente previene la perdita di calore. Questa combinazione significa che viene utilizzata meno energia sprecata per mantenere la temperatura target, riducendo i costi operativi.

Il Requisito: Manutenzione Diligente

L'uniformità non è una caratteristica "imposta e dimentica". La precisione del sistema dipende dalla salute dei suoi componenti. La taratura regolare dei sensori di temperatura e l'ispezione degli elementi riscaldanti sono essenziali per mantenere le prestazioni nel tempo.

Il Costo: Complessità del Sistema

I sistemi avanzati che consentono l'uniformità – controllori PID, sensori multipli e logica di riscaldamento a zone – sono intrinsecamente più complessi dei controlli di base del forno. Questo può tradursi in un investimento iniziale più elevato e richiedere tecnici più qualificati per la risoluzione dei problemi e la manutenzione.

Fare la Scelta Giusta per il Vostro Processo

Corrispondere le capacità del forno alla vostra specifica applicazione è fondamentale per massimizzare il suo valore. Considerate il vostro obiettivo primario per determinare quali caratteristiche sono più critiche.

- Se il vostro obiettivo principale è la lavorazione di pezzi grandi o complessi: date priorità a un forno con riscaldamento multizona per il controllo più granulare sulla distribuzione della temperatura.

- Se il vostro obiettivo principale è la produzione ad alta capacità: cercate un sistema con un controllore PID a risposta rapida ed elementi riscaldanti efficienti per minimizzare i tempi di ciclo e il consumo energetico.

- Se il vostro obiettivo principale è l'affidabilità e la coerenza a lungo termine: assicuratevi che il design del forno consenta un facile accesso per la calibrazione dei sensori e l'ispezione degli elementi.

Comprendere come questi sistemi lavorano insieme vi consente di ottenere risultati più prevedibili, efficienti e di qualità superiore dalle vostre operazioni di trattamento termico.

Tabella Riepilogativa:

| Fattore Chiave | Come Raggiunge l'Uniformità |

|---|---|

| Posizionamento Strategico degli Elementi Riscaldanti | Distribuisce il calore uniformemente da tutte le direzioni per minimizzare i punti caldi/freddi |

| Sistema di Controllo PID Avanzato | Utilizza il feedback in tempo reale per regolazioni precise della temperatura |

| Riscaldamento a Zone | Gestisce indipendentemente più zone per un riscaldamento equilibrato |

| Camera Sigillata | Previene la perdita di calore e mantiene un'atmosfera stabile |

| Benefici | Ricottura più rapida (tempi ridotti del 30-50%), consumo energetico ridotto, qualità costante |

Pronti a migliorare l'efficienza del vostro laboratorio con un controllo preciso della temperatura? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Contattateci oggi stesso per discutere come le nostre soluzioni di forni su misura possono ottimizzare i vostri processi di ricottura e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Perché i forni a atmosfera inerte sono importanti per i prodotti in grafite e carbonio? Prevenire l'ossidazione e garantire risultati ad alte prestazioni