La stabilità dei catalizzatori N-GC-X si basa fondamentalmente sull'ambiente delicato e non ossidativo di un essiccatore sottovuoto. Questa apparecchiatura è strettamente necessaria per rimuovere solventi residui e umidità a basse temperature, proteggendo specificamente i siti di azoto piridinico sensibili all'ossigeno dal degrado strutturale che si verifica in ambienti ad alta temperatura e aerobici.

Concetto chiave Abbassando il punto di ebollizione dei solventi, l'essiccazione sottovuoto facilita la rimozione dell'umidità senza sottoporre il catalizzatore a shock termico o ossidazione. Ciò preserva l'architettura chimica specifica dei siti attivi, garantendo prestazioni costanti durante lo stoccaggio a lungo termine e i cicli di reazione ripetuti.

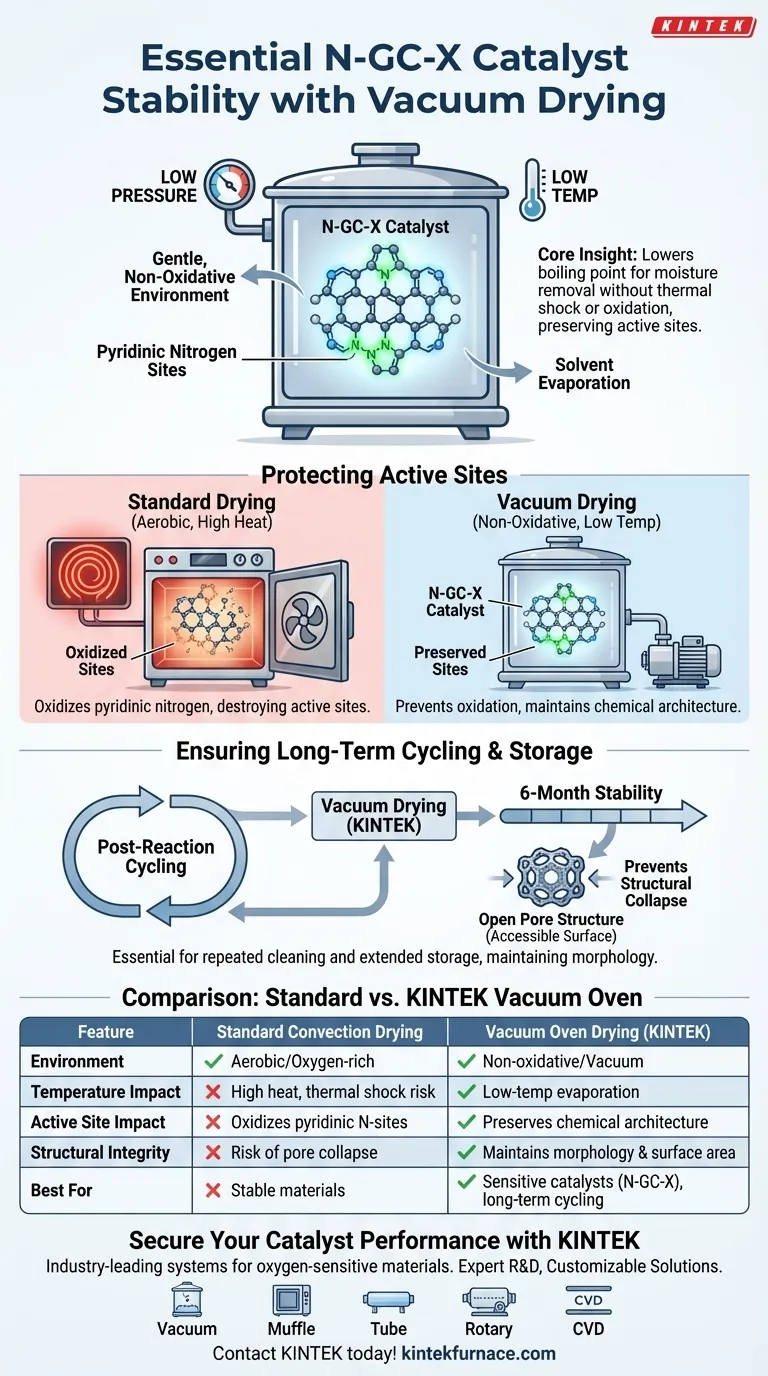

Protezione dei siti attivi

La vulnerabilità dell'azoto piridinico

Il catalizzatore N-GC-X deriva la sua attività da specifiche caratteristiche strutturali, in particolare i siti di azoto piridinico.

Questi siti sono altamente sensibili all'ossigeno, specialmente se combinati con il calore.

Prevenzione del degrado ossidativo

I metodi di essiccazione standard spesso si basano su alte temperature in atmosfera aperta.

Per i catalizzatori N-GC-X, questa esposizione porterebbe all'ossidazione dell'azoto piridinico, distruggendo di fatto i siti attivi e riducendo le prestazioni catalitiche.

Il ruolo della pressione ridotta

Un essiccatore sottovuoto opera riducendo significativamente la pressione attorno al campione.

Ciò consente all'acqua e ai solventi di evaporare a temperature molto più basse rispetto a quanto farebbero a pressione atmosferica standard.

Garanzia di stabilità a lungo termine dei cicli

Conservazione post-reazione

Il catalizzatore deve essere essiccato dopo ogni ciclo di reazione per rimuovere i contaminanti.

L'uso di un forno sottovuoto garantisce che questo processo di pulizia ripetitivo non danneggi cumulativamente la struttura del materiale.

Benchmark di stabilità di sei mesi

I dati primari indicano che questo protocollo di essiccazione è essenziale per mantenere la stabilità per periodi prolungati, come un ciclo di test di sei mesi.

Senza questo intervento, il graduale degrado dei siti attivi renderebbe inaffidabili i dati di stoccaggio a lungo termine.

Prevenzione del collasso strutturale

Oltre alla protezione chimica, l'essiccazione sottovuoto aiuta a mantenere la morfologia fisica del catalizzatore.

La delicata evaporazione previene il collasso delle strutture porose, il che è fondamentale per mantenere l'area superficiale accessibile richiesta per le reazioni future.

Considerazioni operative e compromessi

Complessità dell'attrezzatura vs. integrità del campione

Sebbene l'essiccazione sottovuoto richieda attrezzature più complesse (pompe e guarnizioni) rispetto ai forni a convezione standard, è l'unica opzione praticabile per materiali sensibili all'ossigeno.

Il compromesso è un leggero aumento della complessità operativa in cambio di una conservazione chimica non negoziabile.

Limitazioni dell'elaborazione batch

L'essiccazione sottovuoto è intrinsecamente un processo batch, che può limitare la produttività rispetto ai metodi di essiccazione continui.

Tuttavia, per catalizzatori di alto valore come N-GC-X, la priorità è la qualità del materiale rispetto alla velocità di elaborazione.

Fare la scelta giusta per il tuo obiettivo

Per garantire la validità della tua ricerca sui catalizzatori, applica i seguenti protocolli:

- Se il tuo obiettivo principale è la stabilità a lungo termine: Aderisci rigorosamente all'essiccazione sottovuoto dopo ogni singolo ciclo di reazione per prevenire danni ossidativi cumulativi ai siti di azoto piridinico.

- Se il tuo obiettivo principale è la morfologia strutturale: Utilizza l'impostazione del vuoto per abbassare la temperatura di essiccazione, prevenendo il collasso dei pori e garantendo che la polvere rimanga sciolta e accessibile.

In definitiva, l'essiccatore sottovuoto non è solo uno strumento di essiccazione; è una camera di conservazione essenziale per la sopravvivenza dei siti attivi del catalizzatore N-GC-X.

Tabella riassuntiva:

| Caratteristica | Essiccazione a convezione standard | Essiccazione in forno sottovuoto (KINTEK) |

|---|---|---|

| Ambiente di essiccazione | Aerobico (ricco di ossigeno) | Non ossidante (sottovuoto) |

| Impatto della temperatura | Alta temperatura; rischio di shock termico | Evaporazione di solventi a bassa temperatura |

| Impatto sui siti attivi | Ossidizza i siti di azoto piridinico | Preserva l'architettura chimica |

| Integrità strutturale | Rischio di collasso dei pori | Mantiene la morfologia e l'area superficiale |

| Ideale per | Materiali stabili, non sensibili | Catalizzatori sensibili (N-GC-X), cicli a lungo termine |

Assicura le prestazioni del tuo catalizzatore con KINTEK

Non compromettere la tua ricerca N-GC-X con metodi di essiccazione scadenti. KINTEK fornisce sistemi di essiccazione sottovuoto leader del settore progettati per proteggere i siti attivi sensibili all'ossigeno e mantenere l'integrità strutturale dei tuoi materiali di alto valore. Supportato da R&S e produzione esperte, KINTEK offre sistemi sottovuoto, muffole, tubolari, rotanti e CVD, tutti personalizzabili per le tue esigenze di laboratorio uniche.

Assicurati che i tuoi catalizzatori sopravvivano a cicli e stoccaggio a lungo termine: contatta KINTEK oggi stesso per trovare la soluzione ad alta temperatura perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Ganchang Lei, Lilong Jiang. Atom-economical insertion of hydrogen and sulfur into carbon–nitrogen triple bonds using H<sub>2</sub>S <i>via</i> synergistic C–N sites. DOI: 10.1039/d5ey00110b

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da 1200℃ per laboratorio

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché le finestre di vanadio vengono utilizzate nei forni sottovuoto per la diffrazione di neutroni? Ottenere un'integrità del segnale ottimale per SDSS2507

- Come funziona il processo del forno di ricottura? Domina l'ammorbidimento del materiale e la riduzione dello stress

- Quali sono i principali tipi di forni sottovuoto classificati in base all'uso? Trova la soluzione perfetta per il tuo processo termico

- Quale ruolo gioca un forno ad alto vuoto o a basso tenore di ossigeno nella pre-ossidazione di NiCoCrAlY? Padroneggiare il controllo selettivo dell'ossidazione

- In che modo la carburazione sottovuoto migliora l'efficienza operativa? Aumenta velocità, qualità e risparmi sui costi

- Perché la ricottura sotto vuoto è importante per i materiali metallici rari? Garantire purezza e prestazioni in applicazioni critiche

- Quali sono i vantaggi dell'utilizzo di un forno per trattamenti termici sottovuoto? Ottimizzare il trattamento di soluzione della lega Fe-Mn-Si

- Quali sono le applicazioni biomediche dei forni sottovuoto ad alta temperatura? Essenziali per impianti medici sicuri e biocompatibili