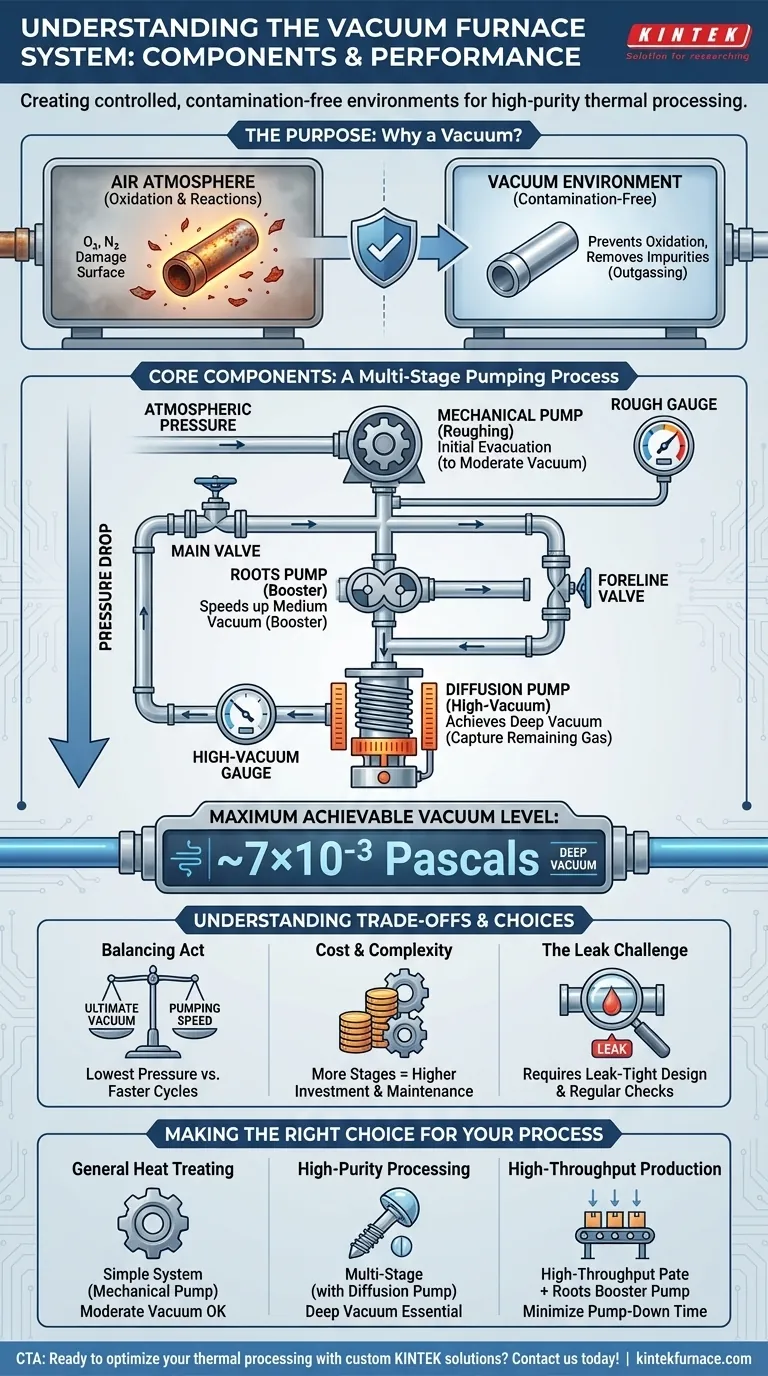

Nel suo nucleo, il sistema di vuoto di un forno a vuoto è un insieme di pompe, valvole e manometri progettati per rimuovere l'atmosfera da una camera sigillata. I componenti principali sono le pompe da vuoto (spesso a più stadi, come pompe meccaniche, Roots e a diffusione), le valvole da vuoto per l'isolamento e il controllo, e i manometri da vuoto per la misurazione. Con un sistema configurato correttamente, è possibile raggiungere un livello di vuoto massimo di circa 7×10⁻³ Pascal.

L'intuizione critica è che un sistema di vuoto non è un singolo pezzo, ma una sequenza attentamente orchestrata di componenti. Ciascun componente svolge una funzione specifica in un diverso intervallo di pressione, lavorando insieme per creare in modo efficiente l'ambiente a bassissima pressione richiesto per la lavorazione termica ad alta purezza.

Lo Scopo del Sistema di Vuoto

La caratteristica distintiva di un forno a vuoto è la sua capacità di riscaldare i materiali senza l'interferenza dell'aria. Il sistema di vuoto è il componente responsabile della creazione di questo ambiente controllato e privo di contaminazioni.

Prevenire Ossidazione e Reazioni

Ad alte temperature, la maggior parte dei metalli si ossida o reagisce rapidamente con i gas presenti nell'aria, principalmente ossigeno e azoto. Rimuovendo questi gas, il sistema di vuoto assicura che la finitura superficiale e la purezza chimica del materiale rimangano intatte durante processi come brasatura, sinterizzazione o ricottura.

Rimuovere le Impurità

L'ambiente a vuoto aiuta anche a estrarre i gas intrappolati e altre impurità volatili dall'interno del materiale stesso, un processo noto come degasaggio. Ciò si traduce in un prodotto finale più pulito e di qualità superiore.

Scomposizione dei Componenti Principali

Il sistema di vuoto opera a stadi, con componenti diversi ottimizzati per diversi regimi di pressione. Questo approccio a più stadi è la chiave per raggiungere un alto vuoto in modo efficiente.

Il Sistema di Pompaggio: Un Processo Multi-Stadio

Nessuna singola pompa può spostare efficientemente il gas dalla pressione atmosferica a un vuoto profondo. Pertanto, se ne utilizza una combinazione.

- Pompe Meccaniche (Pompe di Evacuazione Iniziale): Sono i cavalli di battaglia che eseguono l'evacuazione iniziale, o "roughing", della camera del forno. Rimuovono la stragrande maggioranza dell'aria, portando la pressione dall'atmosferica a un livello di vuoto moderato.

- Pompe Roots (Booster): Una pompa Roots è spesso posizionata tra la pompa meccanica e la pompa ad alto vuoto. Non può pompare direttamente all'atmosfera, ma agisce come un booster per accelerare l'evacuazione nell'intervallo di vuoto medio, riducendo significativamente il tempo di ciclo complessivo.

- Pompe a Diffusione (Pompe ad Alto Vuoto): Una volta che le pompe meccaniche e booster hanno abbassato sufficientemente la pressione, subentra la pompa a diffusione. Questo tipo di pompa utilizza getti di vapore d'olio caldo per catturare le molecole di gas rimanenti e raggiungere il livello di vuoto finale e profondo richiesto per le applicazioni ad alta purezza.

Valvole da Vuoto: Controllare il Flusso e l'Isolamento

Le valvole sono i guardiani del sistema di vuoto. Consentono all'operatore di isolare diverse parti del sistema, il che è fondamentale per il controllo del processo. Ad esempio, una valvola principale isola la camera dalle pompe, mentre una valvola di pre-linea isola la pompa a diffusione dalla pompa meccanica.

Manometri da Vuoto: Misurare l'Invisibile

Non si può controllare ciò che non si può misurare. Il sistema di vuoto utilizza diversi tipi di manometri, poiché ognuno è progettato per funzionare accuratamente all'interno di un intervallo di pressione specifico. Un sistema avrà tipicamente un manometro "di massima" (rough) per monitorare l'evacuazione iniziale e un manometro separato per l'alto vuoto per misurare la pressione finale all'interno della camera.

Comprendere i Compromessi

La selezione o la progettazione di un sistema di vuoto comporta il bilanciamento tra prestazioni, costo ed esigenze di processo.

Vuoto Finale vs. Velocità di Pompaggio

Raggiungere la pressione più bassa possibile (vuoto finale) non è l'unico obiettivo. La velocità di pompaggio, ovvero la rapidità con cui il sistema può evacuare la camera, è altrettanto importante per l'efficienza produttiva. Pompe più grandi o l'aggiunta di un booster Roots possono ridurre drasticamente i tempi di ciclo, ma aumentano i costi e la complessità.

Costo e Complessità

Un sistema semplice con solo una pompa meccanica è relativamente economico ma limitato a un vuoto grossolano. L'aggiunta di pompe Roots e a diffusione per raggiungere un alto vuoto aumenta significativamente l'investimento iniziale, i requisiti di manutenzione e la complessità operativa.

La Battaglia Costante Contro le Perdite

Un sistema di vuoto è forte solo quanto il suo punto più debole. Anche perdite microscopiche in saldature, guarnizioni o raccordi possono impedire al sistema di raggiungere il livello di vuoto desiderato. Una progettazione appropriata, componenti di alta qualità e una manutenzione regolare sono essenziali per garantire un sistema a tenuta stagna.

Fare la Scelta Giusta per il Tuo Processo

La configurazione ideale del sistema di vuoto dipende interamente dal materiale lavorato e dal risultato desiderato.

- Se il tuo obiettivo principale è il trattamento termico generale (es. tempra, rinvenimento): Un sistema più semplice con una pompa meccanica potrebbe essere sufficiente, poiché un vuoto moderato è spesso sufficiente per prevenire una significativa ossidazione.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza (es. brasatura, impianti medici, leghe aerospaziali): È necessario un sistema multi-stadio con una pompa a diffusione per raggiungere il vuoto profondo richiesto per prevenire qualsiasi contaminazione.

- Se il tuo obiettivo principale è la produzione ad alto rendimento: Investire in una pompa booster Roots è fondamentale per ridurre al minimo il tempo di evacuazione e massimizzare il numero di cicli che è possibile eseguire al giorno.

In definitiva, un sistema di vuoto efficace è una soluzione bilanciata che abbina la giusta tecnologia di pompaggio alle specifiche esigenze di purezza e throughput del tuo processo termico.

Tabella Riassuntiva:

| Tipo di Componente | Funzione | Esempi Chiave |

|---|---|---|

| Pompe da Vuoto | Rimuovono i gas a stadi | Pompe Meccaniche, Roots, a Diffusione |

| Valvole da Vuoto | Controllano e isolano il flusso | Valvola Principale, Valvola di Pre-linea |

| Manometri da Vuoto | Misurano i livelli di pressione | Manometro di Massima, Manometro per Alto Vuoto |

| Livello di Vuoto | Massimo raggiungibile | ~7×10⁻³ Pascal |

Pronto a ottimizzare la tua lavorazione termica con un forno a vuoto personalizzato? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni avanzate come Forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, sia per applicazioni ad alta purezza che per produzione ad alto rendimento. Contattaci oggi per discutere come i nostri sistemi di forni su misura possono migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza