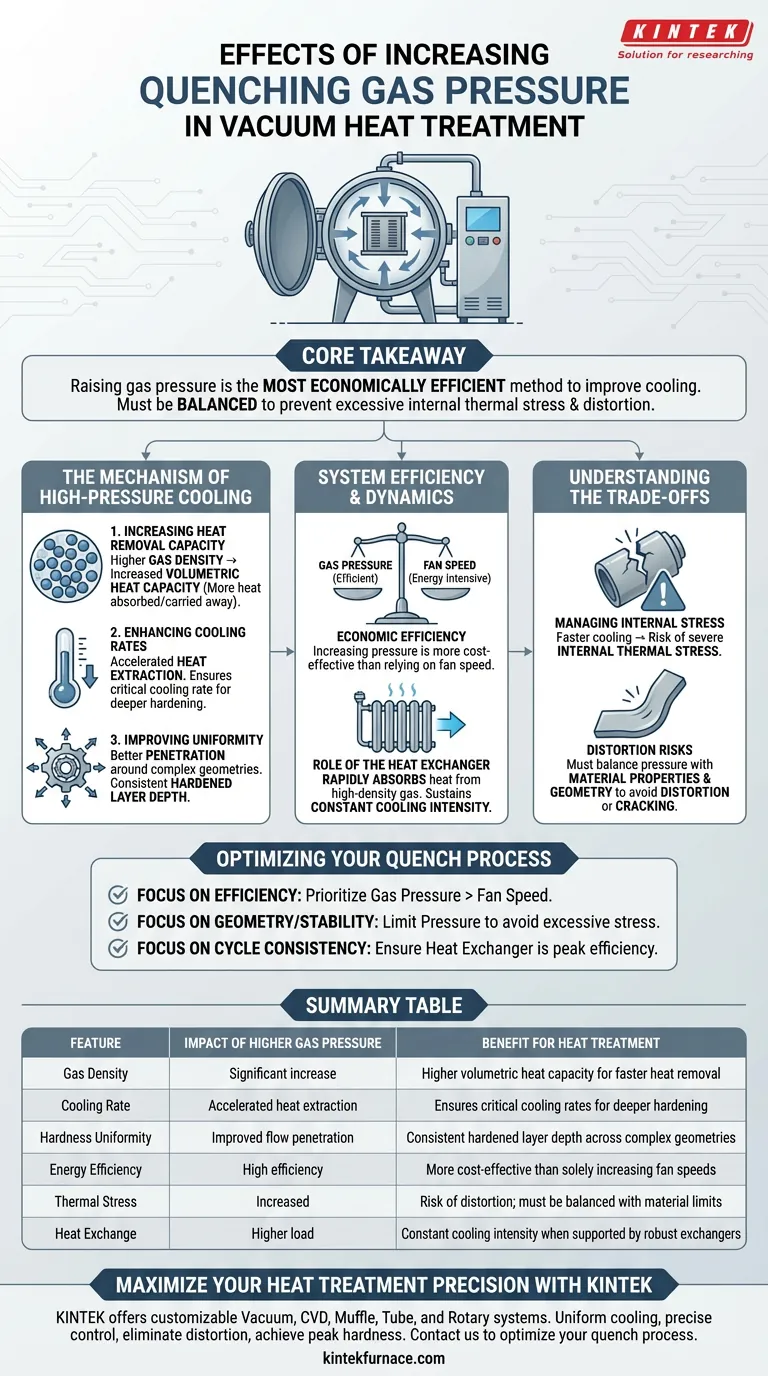

Aumentare la pressione del gas di tempra migliora direttamente la capacità di raffreddamento del sistema aumentando la densità e la capacità termica volumetrica del gas. Ciò consente al gas di assorbire e rimuovere una quantità significativamente maggiore di calore dal pezzo per unità di tempo, con conseguente velocità di raffreddamento complessiva più rapida e una profondità dello strato temprato più uniforme.

Concetto chiave Aumentare la pressione del gas è il metodo economicamente più efficiente per migliorare le prestazioni di raffreddamento rispetto all'aumento della velocità della ventola. Tuttavia, questa maggiore intensità deve essere attentamente bilanciata per evitare stress termici interni eccessivi che potrebbero danneggiare il pezzo.

Il Meccanismo del Raffreddamento ad Alta Pressione

Aumento della Capacità di Rimozione del Calore

La principale modifica fisica guidata da una pressione più elevata è un aumento della densità del gas.

Con l'aumento della densità, aumenta la capacità termica volumetrica del mezzo di tempra. Ciò significa che per ogni metro cubo di gas che circola sulle parti calde, una maggiore quantità di energia termica può essere assorbita e trasportata via.

Miglioramento delle Velocità di Raffreddamento

Poiché il gas può trasportare più calore, la velocità di raffreddamento complessiva del carico di lavoro accelera in modo significativo.

Questa rapida estrazione di calore è essenziale per i materiali che richiedono una tempra rapida per trasformare correttamente la microstruttura. Garantisce che la velocità di raffreddamento critica venga raggiunta non solo in superficie, ma anche più in profondità nel pezzo.

Miglioramento dell'Uniformità

Una pressione più elevata facilita una migliore penetrazione e flusso attorno a geometrie complesse.

Ciò promuove una profondità dello strato temprato più uniforme su tutto il pezzo. La coerenza dello strato temprato si traduce direttamente in prestazioni meccaniche prevedibili e durata del pezzo trattato.

Efficienza e Dinamica del Sistema

Efficienza Economica vs. Velocità della Ventola

Per migliorare la capacità di raffreddamento, gli operatori dispongono generalmente di due leve: aumentare la velocità della ventola o aumentare la pressione del gas.

La ricerca indica che aumentare la pressione del gas è economicamente più efficiente rispetto a fare affidamento esclusivamente su velocità della ventola più elevate. Ottenere lo stesso effetto di raffreddamento solo con la velocità della ventola richiede spesso un consumo energetico sproporzionato rispetto alla pressurizzazione.

Il Ruolo dello Scambiatore di Calore

I benefici dell'alta pressione dipendono fortemente dalla capacità del sistema di dissipare il calore una volta rimosso dal pezzo.

Lo scambiatore di calore deve assorbire rapidamente il calore trasportato dal gas ad alta densità. Garantisce che il gas che ritorna nella camera del forno rimanga a una bassa temperatura iniziale, mantenendo una costante intensità di raffreddamento durante tutto il ciclo.

Comprensione dei Compromessi

Gestione dello Stress Interno

Sebbene un raffreddamento più rapido sia generalmente desiderato per la durezza, introduce un rischio significativo.

Velocità di raffreddamento eccessive causate da pressioni molto elevate possono generare un grave stress termico interno all'interno dei pezzi.

Rischi di Distorsione

Se la pressione non è adeguata alle proprietà del materiale e alla geometria del pezzo, questo stress può portare a distorsioni o persino a cricche.

L'obiettivo è trovare la pressione massima che raggiunge le proprietà metallurgiche richieste senza superare i limiti strutturali del pezzo durante lo shock termico della tempra.

Ottimizzazione del Processo di Tempra

Per gestire efficacemente il tuo sistema di tempra a gas sottovuoto ad alta pressione, allinea le impostazioni di pressione con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è l'efficienza del processo: Dai priorità all'aumento della pressione del gas rispetto alla velocità della ventola per massimizzare la capacità di raffreddamento con una migliore economia energetica.

- Se il tuo obiettivo principale è la geometria e la stabilità del pezzo: Limita la pressione a un livello che raggiunga la durezza senza indurre uno stress termico eccessivo che causa distorsioni.

- Se il tuo obiettivo principale è la coerenza del ciclo: Assicurati che il tuo scambiatore di calore funzioni al massimo dell'efficienza per mantenere l'intensità di raffreddamento fornita dalla pressione più elevata.

L'ottimizzazione si trova all'intersezione tra la massima velocità di raffreddamento e la minima distorsione del pezzo.

Tabella Riassuntiva:

| Caratteristica | Impatto di una Pressione del Gas Maggiore | Beneficio per il Trattamento Termico |

|---|---|---|

| Densità del Gas | Aumento significativo | Maggiore capacità termica volumetrica per una più rapida rimozione del calore |

| Velocità di Raffreddamento | Estrazione di calore accelerata | Garantisce velocità di raffreddamento critiche per una tempra più profonda |

| Uniformità della Durezza | Migliore penetrazione del flusso | Profondità dello strato temprato coerente su geometrie complesse |

| Efficienza Energetica | Alta efficienza | Più conveniente rispetto al solo aumento della velocità delle ventole |

| Stress Termico | Aumentato | Rischio di distorsione; deve essere bilanciato con i limiti del materiale |

| Scambio di Calore | Carico maggiore | Intensità di raffreddamento costante quando supportata da scambiatori robusti |

Massimizza la Precisione del Tuo Trattamento Termico con KINTEK

Non lasciare che un raffreddamento inefficiente comprometta l'integrità del tuo materiale. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi all'avanguardia sottovuoto, CVD, a muffola, a tubo e rotativi, tutti completamente personalizzabili per le tue specifiche esigenze di tempra a gas ad alta pressione. Sia che tu stia trattando componenti aerospaziali complessi o utensili industriali, i nostri forni ad alta temperatura forniscono il raffreddamento uniforme e il controllo preciso necessari per eliminare le distorsioni ottenendo la massima durezza.

Pronto a ottimizzare il tuo processo di tempra? Contattaci oggi per scoprire come le nostre soluzioni su misura possono migliorare l'efficienza del tuo laboratorio o della tua produzione.

Guida Visiva

Riferimenti

- Zaiyong Ma, Jingbo Ma. Research on the uniformity of cooling of gear ring parts under vacuum high-pressure gas quenching. DOI: 10.1088/1742-6596/3080/1/012130

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali vantaggi tecnici offre un forno sottovuoto? Ottimizzare il post-trattamento degli elettrodi a film sottile

- Quali sono i vantaggi di un forno a vuoto verticale in termini di risparmio di spazio? Massimizza l'efficienza nei laboratori compatti

- Quali metalli vengono comunemente uniti utilizzando un forno per brasatura? Sblocca soluzioni versatili per l'unione di metalli

- Quali sono le principali funzioni dei forni a vuoto? Ottieni purezza e controllo superiori nei processi ad alta temperatura

- In che modo l'assenza di ossigeno nei forni a vuoto avvantaggia la lavorazione dei metalli? Ottieni parti metalliche più pulite e resistenti

- Quali sono i principali componenti strutturali di un forno di sinterizzazione sottovuoto? Sbloccare la precisione nella lavorazione ad alta temperatura

- Come vengono utilizzate le fornaci a vuoto nella preparazione dei materiali per batterie al litio? Ottenere elevata purezza e prestazioni

- Quali sono i vantaggi del ricottura sotto vuoto sulla durezza e sulla resistenza del materiale? Migliorare l'integrità del materiale con un trattamento termico controllato