In sostanza, la sinterizzazione sotto vuoto migliora la finitura superficiale creando un ambiente chimicamente puro. Rimuovendo i gas atmosferici come l'ossigeno prima dell'inizio del processo di riscaldamento, previene la formazione di strati di ossido ruvidi e opachi sulle singole particelle di polvere. Ciò consente alle particelle di legarsi in modo diretto e pulito, dando come risultato un pezzo sinterizzato con una superficie notevolmente più brillante e liscia.

Il vero valore della superficie migliorata dalla sinterizzazione sotto vuoto non è solo estetico. Eliminando l'ossidazione, il processo produce pezzi con maggiore integrità che spesso richiedono meno fasi di finitura secondaria, riducendo direttamente i tempi e i costi complessivi di produzione.

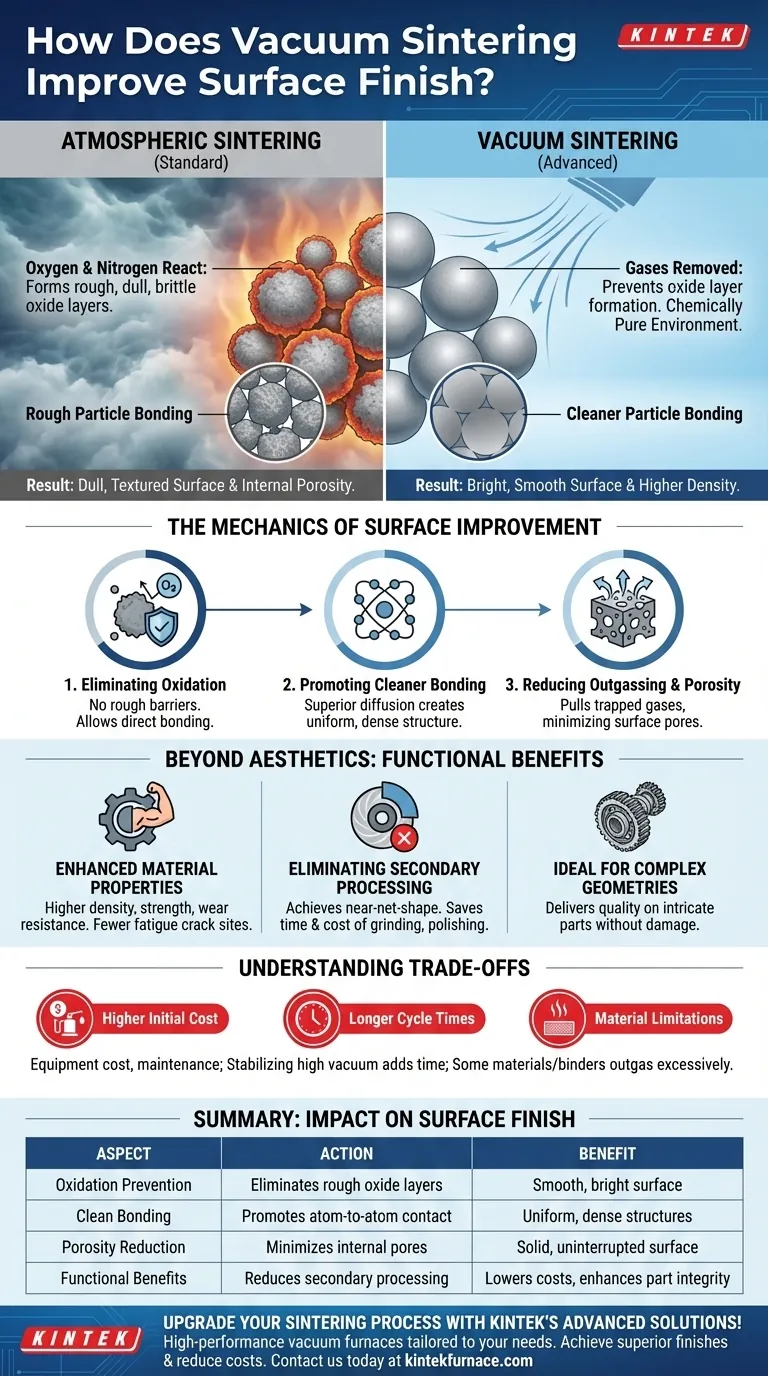

La meccanica del miglioramento superficiale

Per comprendere i vantaggi, dobbiamo prima osservare ciò che accade a livello microscopico durante il processo di sinterizzazione. L'obiettivo è fondere la polvere metallica in una massa solida appena al di sotto del suo punto di fusione.

Prevenire l'ossidazione a livello di particella

In un forno a atmosfera standard, le alte temperature provocano una reazione aggressiva tra l'ossigeno e l'azoto con la superficie della polvere metallica. Questa reazione crea uno strato di ossido o nitruro fragile e non metallico su ciascuna particella.

Questi strati di ossido sono ruvidi e inibiscono una legatura metallica pulita, portando a una superficie finale opaca e texturizzata.

Promuovere una legatura più pulita tra le particelle

L'ambiente sotto vuoto rimuove i gas reattivi. Senza una barriera di ossido, le particelle metalliche stabiliscono un contatto diretto, da atomo ad atomo, man mano che vengono riscaldate.

Questo contatto pulito facilita una diffusione e una legatura superiori tra le particelle, creando una struttura superficiale più uniforme, densa e metallurgicamente solida, che percepiamo come liscia e brillante.

Riduzione del degassamento e della porosità

Un vantaggio secondario del vuoto è la sua capacità di estrarre i gas intrappolati dalla polvere compattata. Questo processo, noto come degassamento, aiuta a minimizzare la porosità interna vicino alla superficie del pezzo.

Meno pori si traducono in una superficie più solida e meno interrotta, contribuendo ulteriormente alla levigatezza e alla densità complessiva del pezzo.

Oltre l'estetica: i vantaggi funzionali

Una finitura superficiale superiore è spesso un indicatore visibile delle proprietà del materiale sottostante migliorate e di un flusso di lavoro di produzione più efficiente.

Proprietà del materiale migliorate

La legatura pulita e priva di ossidi ottenuta sotto vuoto non è limitata alla superficie. Avviene in tutto il pezzo, portando a una maggiore densità complessiva, resistenza e resistenza all'usura.

Una superficie più liscia presenta anche meno intagli microscopici o siti di innesco per le cricche di fatica, migliorando la vita operativa del componente sotto stress.

Eliminazione della lavorazione secondaria

Molti pezzi realizzati tramite sinterizzazione convenzionale richiedono fasi secondarie come la rettifica, la lucidatura o la sabbiatura per ottenere la finitura superficiale desiderata. Queste fasi aggiungono tempo, costi e complessità.

La sinterizzazione sotto vuoto può produrre un pezzo quasi di forma netta con una finitura che è spesso accettabile senza ulteriori lavorazioni, rappresentando un notevole risparmio sui costi.

Ideale per geometrie complesse

Per pezzi piccoli o di forma intricata, eseguire operazioni di finitura secondaria può essere difficile o addirittura impossibile senza danneggiare il componente.

La sinterizzazione sotto vuoto offre un vantaggio critico in questo caso, poiché fornisce la qualità superficiale richiesta direttamente dal forno, garantendo l'integrità dei progetti complessi.

Comprendere i compromessi

Nessun processo è privo dei suoi compromessi. L'obiettività richiede di riconoscere le sfide associate alla sinterizzazione sotto vuoto.

Costo iniziale dell'attrezzatura più elevato

I forni sottovuoto sono più complessi e costosi da acquistare, installare e mantenere rispetto alle loro controparti a atmosfera. La necessità di pompe per il vuoto, guarnizioni e sistemi di controllo robusti aumenta l'investimento di capitale iniziale.

Tempi di ciclo potenzialmente più lunghi

Raggiungere e stabilizzare un vuoto elevato aggiunge tempo all'inizio di ogni ciclo. Sebbene la sinterizzazione stessa possa essere efficiente, il tempo totale "floor-to-floor" (dall'inizio alla fine) può talvolta essere più lungo rispetto a un processo atmosferico continuo.

Limitazioni dei materiali

Alcuni materiali o i leganti miscelati con essi possono avere un'alta tensione di vapore. Sotto vuoto, questi elementi possono "degassare" eccessivamente o persino vaporizzare dal pezzo, alterando potenzialmente la composizione finale del materiale o contaminando l'interno del forno.

Fare la scelta giusta per la tua applicazione

La selezione del processo di sinterizzazione corretto dipende interamente dai requisiti tecnici e dai vincoli finanziari del tuo progetto.

- Se la tua priorità principale è ottenere la massima purezza e prestazione del materiale: La sinterizzazione sotto vuoto è la scelta superiore, poiché elimina la contaminazione atmosferica che compromette la resistenza e la vita a fatica.

- Se la tua priorità principale è ridurre i costi di post-lavorazione su pezzi complessi: L'eccellente finitura superficiale allo stato sinterizzato può offrire notevoli risparmi minimizzando o eliminando la costosa lavorazione secondaria.

- Se la tua priorità principale è la produzione ad alto volume di pezzi semplici in cui la finitura superficiale non è critica: Un forno atmosferico continuo può offrire una soluzione più economica con una maggiore produttività.

In definitiva, scegliere la sinterizzazione sotto vuoto è un investimento nella qualità finale del pezzo, scambiando un maggiore controllo del processo per un componente superiore e più affidabile.

Tabella riassuntiva:

| Aspetto | Impatto sulla finitura superficiale |

|---|---|

| Prevenzione dell'ossidazione | Elimina gli strati di ossido ruvidi, consentendo una legatura pulita delle particelle per una superficie liscia e brillante. |

| Legatura pulita | Promuove il contatto da atomo ad atomo, portando a strutture uniformi e dense e a una maggiore integrità superficiale. |

| Riduzione della porosità | Minimizza i pori interni tramite degassamento, risultando in una superficie più solida e ininterrotta. |

| Vantaggi funzionali | Riduce la necessità di lavorazione secondaria, abbassa i costi e migliora la resistenza e la vita utile del pezzo. |

Aggiorna il tuo processo di sinterizzazione con le soluzioni avanzate di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori forni sottovuoto ad alte prestazioni su misura per le vostre esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da una profonda personalizzazione per soddisfare requisiti sperimentali unici. Ottieni finiture superficiali superiori, riduci i costi di produzione e migliora la qualità dei pezzi: contattaci oggi stesso per discutere come possiamo ottimizzare le tue operazioni di sinterizzazione!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Qual è lo scopo dell'esecuzione del ricottura a vuoto medio sulle ampolle di lavoro? Garantire la diffusione pura ad alta temperatura

- Perché è necessario un ambiente ad alto vuoto nell'impoverimento della scoria di rame? Massimizza l'efficienza della separazione della matte