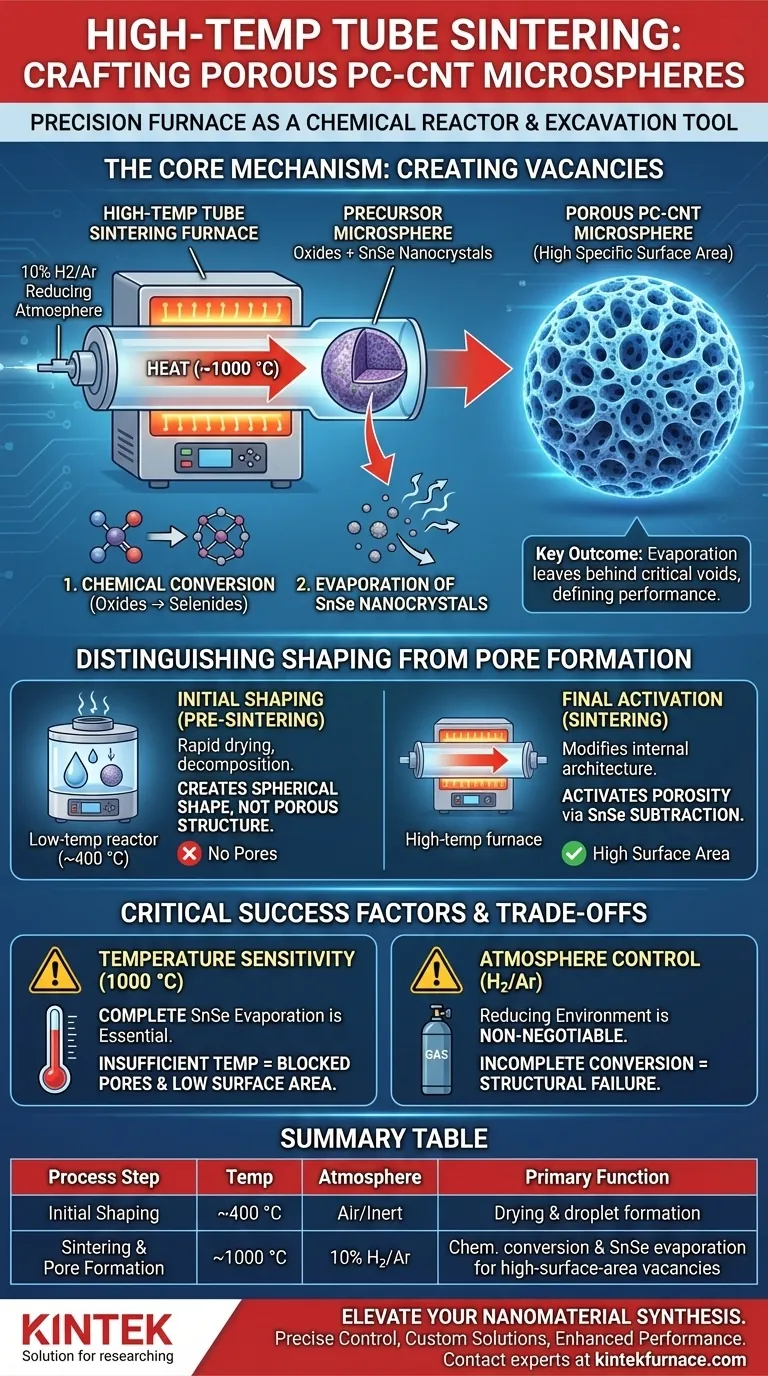

Lo scopo principale del forno a tubi ad alta temperatura per la sinterizzazione è quello di agire come un preciso reattore chimico che converte i materiali precursori in una struttura altamente porosa. Nello specifico, utilizza una temperatura di circa 1000 °C e un'atmosfera riducente (10% H2/Ar) per guidare l'evaporazione di nanocristalli sacrificali, lasciando dietro di sé i vuoti critici che definiscono le prestazioni del materiale.

Concetto Chiave Il forno svolge due funzioni simultanee: la conversione chimica degli ossidi in selenuri e l'evaporazione fisica dei nanocristalli di SnSe. Questa evaporazione è il meccanismo specifico che genera le vacanze, creando l'elevata area superficiale specifica richiesta per microsfere di PC-CNT efficaci.

Il Meccanismo di Creazione dei Pori

Conversione Chimica in Atmosfera Riducente

Il forno fornisce un ambiente controllato contenente una miscela di gas riducenti, tipicamente 10% Idrogeno (H2) e Argon (Ar).

In queste condizioni, il forno facilita la riduzione chimica dei materiali precursori. Nello specifico, converte gli ossidi presenti all'interno delle microsfere iniziali in selenuri.

Creazione di Vacanze tramite Evaporazione

La funzione più critica del forno di sinterizzazione in questo specifico flusso di lavoro è l'evaporazione completa dei nanocristalli di SnSe (Selenuro di Stagno).

Il forno mantiene un'alta temperatura (circa 1000 °C), sufficiente a gassificare i componenti di SnSe.

Mentre questi nanocristalli evaporano ed escono dal materiale, lasciano spazi vuoti. Queste "vacanze" diventano i pori della struttura finale, risultando direttamente in un'elevata area superficiale specifica.

Distinguere la Formazione dalla Creazione dei Pori

Formazione Iniziale (Pre-Sinterizzazione)

È importante distinguere la fase di sinterizzazione dalla formazione iniziale delle microsfere.

Come notato in contesti supplementari, un reattore a temperatura più bassa (spesso intorno ai 400 °C) viene utilizzato per l'essiccazione rapida e la decomposizione termica delle goccioline spray. Questa fase crea la forma sferica ma non crea la nanostruttura porosa finale.

Attivazione Finale (Sinterizzazione)

Il forno a tubi ad alta temperatura per la sinterizzazione è responsabile dell'"attivazione" della porosità del materiale.

Mentre la forma iniziale è definita in precedenza, il forno di sinterizzazione modifica l'architettura interna. Trasforma una sfera densa o semi-densa in un materiale funzionale poroso ad alta superficie attraverso la sottrazione del componente SnSe.

Comprendere i Compromessi

Sensibilità alla Temperatura

Il processo si basa su un delicato equilibrio termico. La temperatura deve essere sufficientemente alta (circa 1000 °C) per garantire l'evaporazione completa dello SnSe.

Se la temperatura è insufficiente, residui di SnSe potrebbero rimanere all'interno della matrice di carbonio. Ciò bloccherebbe i potenziali pori, riducendo significativamente l'area superficiale specifica e l'efficacia del materiale.

Controllo dell'Atmosfera

L'atmosfera riducente è non negoziabile. Senza la presenza di H2/Ar, la conversione da ossidi a selenuri potrebbe fallire o essere incompleta.

La conversione incompleta impedisce la formazione delle fasi specifiche di selenuro richieste per la successiva fase di evaporazione, portando infine a un fallimento strutturale delle microsfere di PC-CNT.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità delle microsfere porose di nanotubi di carbonio, applica i seguenti principi:

- Se il tuo obiettivo principale è l'Area Superficiale: Assicurati che il forno raggiunga e mantenga la temperatura target completa di 1000 °C per garantire l'evaporazione totale di tutti i nanocristalli di SnSe.

- Se il tuo obiettivo principale è la Purezza Chimica: Monitora rigorosamente il rapporto H2/Ar per garantire la completa riduzione degli ossidi prima che avvenga la fase di evaporazione.

- Se il tuo obiettivo principale è la Morfologia: Verifica che la formazione iniziale (a ~400 °C) abbia successo prima di sottoporre il materiale al processo di sinterizzazione ad alta temperatura.

Il successo in questo processo dipende dall'utilizzo del forno non solo come riscaldatore, ma come strumento di scavo che utilizza il calore per rimuovere materiale e costruire spazio interno.

Tabella Riassuntiva:

| Fase del Processo | Temperatura | Atmosfera | Funzione Principale |

|---|---|---|---|

| Formazione Iniziale | ~400 °C | Aria/Inerte | Essiccazione e decomposizione termica delle goccioline in microsfere. |

| Sinterizzazione/Selenizzazione | ~1000 °C | 10% H2/Ar | Riduzione chimica degli ossidi in selenuri. |

| Formazione dei Pori | ~1000 °C | 10% H2/Ar | Evaporazione dei nanocristalli di SnSe per creare vacanze ad alta superficie specifica. |

Migliora la Tua Sintesi di Nanomateriali con KINTEK

Il controllo preciso della temperatura e l'integrità dell'atmosfera sono fondamentali per la produzione di microsfere di PC-CNT di successo. KINTEK fornisce sistemi di forni a tubi, muffole e sottovuoto ad alta temperatura leader del settore, progettati per soddisfare le rigorose esigenze della deposizione chimica da fase vapore (CVD) e della sinterizzazione avanzata.

Perché Scegliere KINTEK?

- Ricerca e Sviluppo & Produzione Esperta: I nostri sistemi garantiscono la stabilità termica richiesta per l'evaporazione completa dello SnSe a 1000 °C.

- Soluzioni Personalizzabili: Sia che tu abbia bisogno di miscelazione di gas specifica per atmosfere H2/Ar o di dimensioni di tubi speciali, personalizziamo le nostre attrezzature per le tue esigenze di laboratorio uniche.

- Prestazioni Migliorate del Materiale: Ottieni aree superficiali specifiche più elevate e una purezza chimica superiore con le nostre soluzioni di riscaldamento progettate con precisione.

Pronto a ottimizzare la tua produzione di microsfere porose di nanotubi di carbonio? Contatta oggi i nostri esperti per trovare la tua soluzione di forno perfetta!

Guida Visiva

Riferimenti

- Hyo Yeong Seo, Gi Dae Park. Engineering Porous Carbon Nanotube Microspheres with Nickel Sulfoselenide Nanocrystals for High‐Performance Potassium‐Ion Batteries: Electrochemical Mechanisms and Cycling Stability. DOI: 10.1002/sstr.202500222

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Che ruolo svolgono i forni tubolari nei processi di trattamento termico? Controllo di precisione per le proprietà dei materiali

- Come contribuisce un forno a resistenza tubolare alla conversione dei fanghi industriali in precursori geopolimerici ad alta attività?

- Qual è la funzione principale di un forno tubolare sottovuoto nella sintesi del fosforo nero? Padroneggiare la trasformazione di fase

- Perché il biochar viene mescolato con KOH e trattato a 800 °C in un forno tubolare? Sblocca i segreti del carbonio poroso gerarchico

- In che modo la velocità di raffreddamento di un forno tubolare ad alta temperatura influisce sugli strati CZTS disordinati di cationi Cu-Zn? Sblocca un controllo preciso dei cationi

- Qual è la necessità di utilizzare gas argon (Ar) ad alta purezza in un forno tubolare per la solforazione di Sb?

- Quali sono le caratteristiche principali del controllo della temperatura in un forno a tubo sottovuoto? Ottieni un riscaldamento di precisione per materiali avanzati

- Quali sono le opzioni di configurazione disponibili per i forni tubolari split? Personalizzare per un controllo preciso della temperatura e dell'atmosfera