Essenzialmente, la configurazione del forno tubolare split ruota attorno a cinque aree chiave: prestazioni termiche, dimensioni fisiche, controllo dell'atmosfera, accessori di processo e sistemi di controllo. Le opzioni primarie consentono di specificare la temperatura massima, le dimensioni della zona riscaldata, il numero di zone di riscaldamento indipendenti e se il forno può operare sotto vuoto o in un ambiente a gas controllato.

L'obiettivo della configurazione del forno non è massimizzare ogni specifica, ma allineare precisamente le capacità del forno con i requisiti termici e atmosferici del materiale o processo specifico. Una configurazione non corrispondente porta a un funzionamento inefficiente, risultati scarsi e costi inutili.

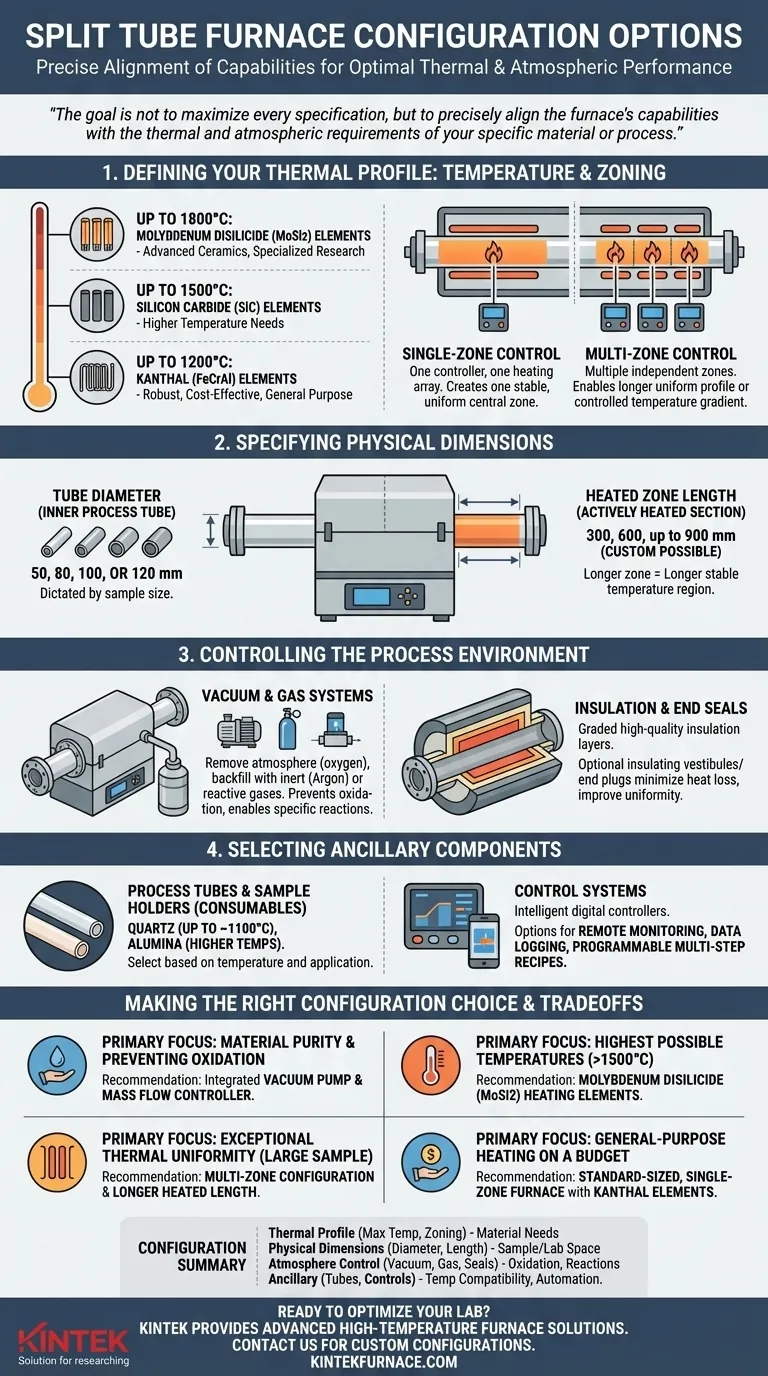

1. Definizione del profilo termico: temperatura e zonizzazione

La funzione principale del forno è fornire un profilo termico preciso. Le prime decisioni riguarderanno la temperatura che deve raggiungere e quanto uniforme deve essere quel calore.

Temperatura operativa massima

La temperatura di picco del forno determina il tipo di elemento riscaldante utilizzato. Questa è una scelta fondamentale che influisce sul costo e sul campo di applicazione.

- Fino a 1200°C: Questi forni utilizzano tipicamente elementi in Kanthal (FeCrAl), robusti ed economici per applicazioni generiche.

- Fino a 1500°C: I forni in questo intervallo richiedono elementi in Carburo di Silicio (SiC).

- Fino a 1800°C: Raggiungere le temperature più elevate richiede elementi in Disiliciuro di Molibdeno (MoSi2), necessari per ceramiche avanzate e ricerche su materiali specializzati.

Controllo a zona singola vs. multi-zona

Questa scelta determina il livello di controllo che si ha sul profilo di temperatura lungo la lunghezza del tubo.

- Una configurazione a zona singola ha un unico controller e un array di elementi riscaldanti. È progettata per creare una singola zona di temperatura stabile e uniforme al centro del forno.

- Una configurazione a multi-zona ha più zone di riscaldamento e controller indipendenti. Ciò consente di creare un profilo di temperatura uniforme più lungo e preciso o di creare intenzionalmente un gradiente di temperatura attraverso il campione.

2. Specifiche delle dimensioni fisiche

Le dimensioni fisiche del forno devono ospitare il campione e adattarsi alla struttura.

Diametro del tubo

Il diametro interno del tubo di processo che il forno ospita è una dimensione critica. Le opzioni standard includono tipicamente 50, 80, 100 o 120 mm. La scelta corretta è dettata dalle dimensioni del campione che si deve processare.

Lunghezza della zona riscaldata

Questa dimensione definisce la lunghezza della sezione che viene attivamente riscaldata. Le lunghezze standard sono spesso 300 mm o 600 mm, sebbene si possano specificare lunghezze personalizzate fino a 900 mm o più. Una zona riscaldata più lunga è necessaria per ottenere una regione più lunga di temperatura stabile e uniforme.

3. Controllo dell'ambiente di processo

Molti processi moderni non possono essere eseguiti in aria ambiente. Il controllo dell'atmosfera è un'opzione di configurazione critica per prevenire l'ossidazione e abilitare reazioni chimiche specifiche.

Sistemi a vuoto e a gas

I forni possono essere dotati di flange, guarnizioni e porte per collegare un sistema a vuoto e un controllore di flusso di gas. Ciò consente di rimuovere l'atmosfera (ossigeno) e rifornire il tubo di processo con un gas inerte come l'argon o un gas reattivo, come richiesto dall'esperimento.

Isolamento e guarnizioni terminali

Per la massima efficienza termica e un controllo stabile dell'atmosfera, i forni sono costruiti con strati graduati di isolamento di alta qualità. Si possono aggiungere vestiboli isolanti opzionali o tappi terminali alle estremità del tubo per minimizzare la perdita di calore e migliorare l'uniformità della temperatura.

Comprendere i compromessi

La scelta di una configurazione implica un equilibrio tra prestazioni, costi e complessità. Non esiste un unico forno "migliore".

Temperatura vs. costo dell'elemento

Temperature massime più elevate richiedono elementi riscaldanti più costosi (MoSi2) e un isolamento più avanzato. Specificare eccessivamente la capacità di temperatura aumenta significativamente il costo iniziale del forno.

Complessità multi-zona vs. semplicità zona singola

Sebbene un forno multi-zona offra un controllo superiore, è più complesso da programmare e più costoso di un modello a zona singola. Per applicazioni in cui è sufficiente un semplice e stabile trattamento termico, un forno a zona singola è una scelta più affidabile ed economica.

Personalizzazione vs. standardizzazione

Le dimensioni standard per il diametro del tubo e la lunghezza riscaldata offrono il miglior rapporto qualità-prezzo e i tempi di consegna più brevi. Richiedere dimensioni personalizzate o potenze nominali è sempre possibile, ma aumenterà sia il costo che il tempo di consegna.

4. Selezione dei componenti ausiliari

Oltre al corpo del forno stesso, accessori e sistemi chiave completano l'allestimento.

Tubi di processo e portacampioni

Il forno riscalda il tubo di processo, che contiene il campione. Si tratta di elementi di consumo e devono essere selezionati in base alla temperatura e all'applicazione. I materiali comuni sono il quarzo (per l'uso fino a ~1100°C) e l'allumina di elevata purezza (per temperature più elevate).

Sistemi di controllo

I forni moderni sono dotati di controllori digitali intelligenti. Le configurazioni standard consentono una regolazione precisa della temperatura, ma è possibile optare per sistemi avanzati che includono monitoraggio remoto, registrazione dati e ricette programmabili a più passaggi per automatizzare cicli termici complessi.

Effettuare la scelta di configurazione giusta

La tua specifica finale dovrebbe essere un riflesso diretto del tuo obiettivo primario.

- Se il tuo obiettivo principale è la purezza del materiale e la prevenzione dell'ossidazione: Dai la priorità a un pacchetto forno con una pompa a vuoto integrata e un controllore di flusso di massa per l'erogazione del gas.

- Se il tuo obiettivo principale è raggiungere le temperature più elevate possibili (sopra i 1500°C): Devi selezionare un forno con elementi riscaldanti in Disiliciuro di Molibdeno (MoSi2).

- Se il tuo obiettivo principale è un'eccezionale uniformità termica su un campione di grandi dimensioni: Una configurazione multi-zona con una lunghezza riscaldata maggiore è l'architettura corretta.

- Se il tuo obiettivo principale è il riscaldamento generico con un budget limitato: Un forno a zona singola di dimensioni standard con elementi in Kanthal offre la soluzione più affidabile ed economica.

Un forno configurato correttamente è uno strumento potente che fornisce risultati affidabili e ripetibili per gli anni a venire.

Tabella riassuntiva:

| Area di configurazione | Opzioni chiave | Considerazioni chiave |

|---|---|---|

| Profilo termico | Temp. max (fino a 1800°C), Zona singola/multipla | Scegliere in base alle esigenze del materiale; temperature più elevate e multi-zona aumentano costi e complessità |

| Dimensioni fisiche | Diametro del tubo (50-120mm), Lunghezza della zona riscaldata (300-900mm) | Corrispondere alle dimensioni del campione e allo spazio del laboratorio; le dimensioni personalizzate aggiungono costi e tempi di consegna |

| Controllo dell'atmosfera | Sistemi a vuoto/gas, isolamento/guarnizioni | Essenziale per la prevenzione dell'ossidazione e reazioni specifiche; migliora l'uniformità e l'efficienza |

| Componenti ausiliari | Tubi di processo (es. Quarzo, Allumina), Sistemi di controllo | Selezionare per compatibilità di temperatura; i controlli avanzati consentono automazione e registrazione dati |

Pronto a ottimizzare il tuo laboratorio con un forno tubolare split su misura? Sfruttando un'eccezionale attività di R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, tubolari, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Contattaci oggi per discutere come possiamo migliorare la lavorazione dei tuoi materiali con forni affidabili, efficienti e configurati su misura!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione