Lo scopo principale di un forno a resistenza a scatola ad alta temperatura in questo contesto è quello di promuovere la policondensazione termica. Mantenendo una temperatura precisa, tipicamente intorno ai 550 °C, il forno trasforma i precursori di melamina in una struttura stabile e stratificata di nitruro di carbonio grafite (g-C3N4), facilitando al contempo l'integrazione degli ioni di ferro nel reticolo cristallino.

Concetto Chiave Il forno funziona come uno strumento di ingegneria cristallina, non solo di riscaldamento. Fornisce l'energia termica specifica necessaria per polimerizzare i monomeri in una rete cristallina e per incorporare i droganti di ferro nel reticolo, essenziale per la regolazione del bandgap del materiale e per migliorarne l'efficienza fotocatalitica.

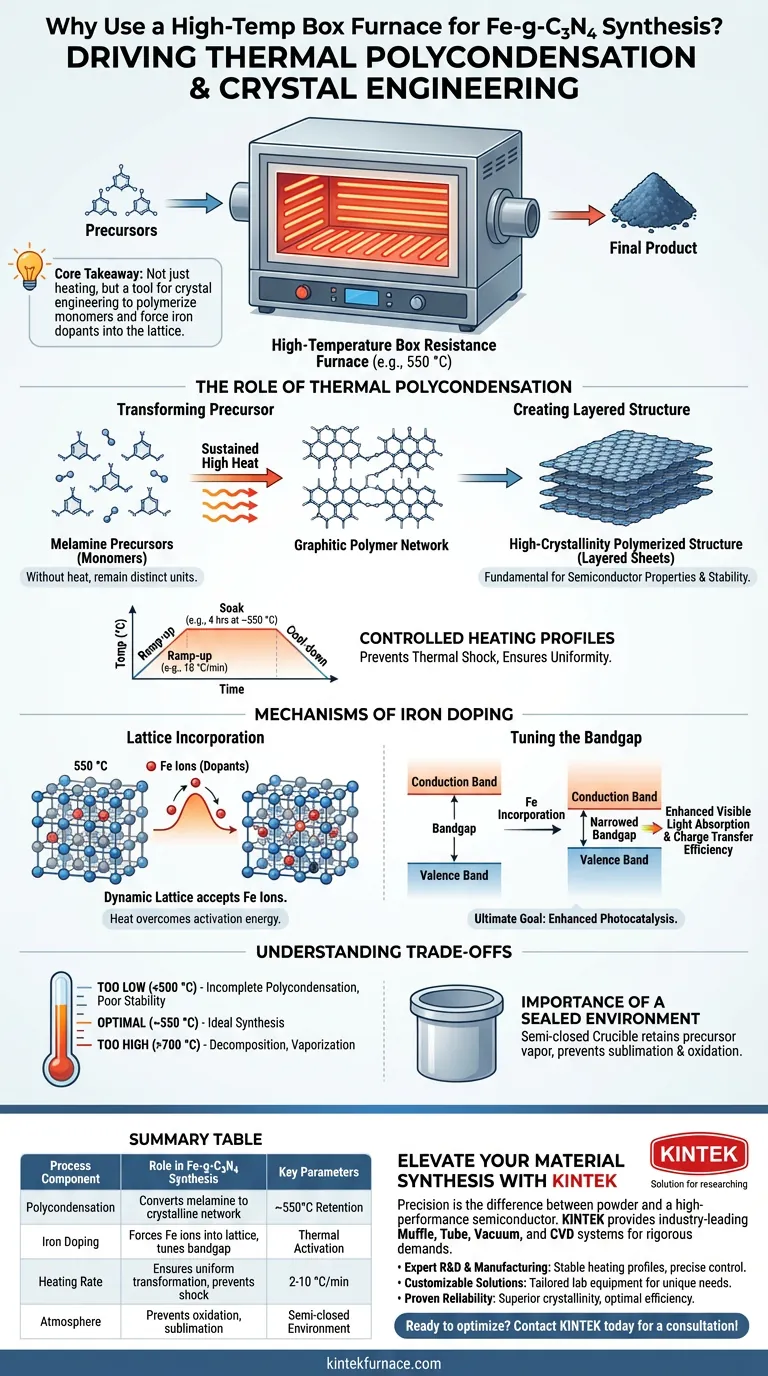

Il Ruolo della Policondensazione Termica

Trasformazione del Precursore

La sintesi del nitruro di carbonio grafite non è un semplice processo di essiccazione; è una trasformazione chimica.

Il forno fornisce l'energia necessaria per polimerizzare i precursori di melamina (monomeri). Senza questo calore elevato e prolungato, i precursori rimarrebbero unità distinte anziché legarsi per formare la rete polimerica grafite.

Creazione della Struttura Stratificata

L'ambiente specifico del forno a scatola garantisce che il materiale sviluppi una struttura polimerizzata ad alta cristallinità.

Questo trattamento termico favorisce la formazione dei caratteristici strati "grafite". Questa architettura è fondamentale per le proprietà semiconduttrici e la stabilità del materiale.

Profili di Riscaldamento Controllati

Dati supplementari indicano che la precisione nei tassi di riscaldamento (ad esempio, 10 °C/min) è spesso critica quanto la temperatura finale.

Il forno consente una rampa programmata e un tempo di "ammollo" prolungato (spesso intorno alle 4 ore). Ciò previene lo shock termico e garantisce che la trasformazione chimica sia uniforme in tutto il campione.

Meccanismi del Drogaggio del Ferro

Incorporazione nel Reticolo

La funzione più critica per quanto riguarda il "Fe" in Fe-g-C3N4 è l'incorporazione degli ioni di ferro.

A 550 °C, la formazione del reticolo è sufficientemente dinamica da accettare gli ioni di ferro come droganti. Il forno garantisce che il calore sia sufficiente a superare l'energia di attivazione richiesta affinché questi ioni si leghino chimicamente all'interno o tra gli strati di carbonio-nitruro.

Regolazione del Bandgap

L'obiettivo finale di questo processo di drogaggio termico è alterare la struttura elettronica del materiale.

Incorporando con successo il ferro, il processo regola il bandgap del semiconduttore. Questa modifica si traduce direttamente in un maggiore assorbimento della luce visibile e in una migliore efficienza di trasferimento della carica, rendendo il materiale un fotocatalizzatore più efficace.

Comprendere i Compromessi

Sensibilità alla Temperatura

Sebbene sia necessario un calore elevato, la precisione della temperatura è fondamentale.

Se la temperatura è troppo bassa (inferiore a circa 500 °C), la policondensazione sarà incompleta, con conseguente materiale a scarsa stabilità. Se la temperatura è eccessiva (vicina a 700 °C+), la struttura del carbonio-nitruro si decompone e vaporizza efficacemente.

L'Importanza di un Ambiente Sigillato

I forni a scatola standard riscaldano l'aria all'interno della camera, il che può portare all'ossidazione.

Per contrastare ciò, la sintesi avviene tipicamente all'interno di un crogiolo protetto e sigillato all'interno del forno. Questo sistema semi-chiuso mantiene la pressione di vapore dei precursori, impedendo loro di sublimare prima di avere la possibilità di polimerizzare.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando configuri il tuo trattamento termico per la sintesi di Fe-g-C3N4, considera i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è l'Integrità Strutturale: Dai priorità a una rampa lenta (ad esempio, 2-5 °C/min) per garantire una struttura stratificata priva di difetti e altamente cristallina.

- Se il tuo obiettivo principale è l'Efficienza Fotocatalitica: Assicurati che la temperatura di mantenimento raggiunga i 550 °C per massimizzare l'incorporazione degli ioni di ferro per una migliore riduzione del bandgap.

Il forno è il custode delle proprietà elettroniche del tuo materiale; un controllo termico preciso è l'unico modo per passare da una semplice polvere a un semiconduttore funzionale.

Tabella Riassuntiva:

| Componente del Processo | Ruolo nella Sintesi di Fe-g-C3N4 | Parametri Chiave |

|---|---|---|

| Policondensazione | Converte i precursori di melamina in una rete cristallina stratificata. | Mantenimento a ~550°C |

| Drogaggio del Ferro | Incorpora gli ioni di ferro nel reticolo per regolare il bandgap del semiconduttore. | Attivazione Termica |

| Tasso di Riscaldamento | Garantisce una trasformazione chimica uniforme e previene lo shock termico. | 2-10 °C/min |

| Atmosfera | Utilizza crogioli sigillati per prevenire l'ossidazione e la sublimazione dei precursori. | Ambiente semi-chiuso |

Migliora la Tua Sintesi di Materiali con KINTEK

La precisione è la differenza tra una semplice polvere e un semiconduttore ad alte prestazioni. KINTEK fornisce sistemi leader del settore di Muffole, Tubi, Vuoto e CVD progettati per soddisfare le rigorose esigenze della policondensazione termica e dell'ingegneria cristallina.

Perché scegliere KINTEK?

- Ricerca e Sviluppo & Produzione Esperta: I nostri forni offrono profili di riscaldamento stabili (fino a 10 °C/min) e un controllo preciso della temperatura richiesti per la sintesi di nitruro di carbonio grafite drogato con ferro.

- Soluzioni Personalizzabili: Che tu abbia bisogno di un forno a scatola ad alta temperatura o di un sistema rotativo specializzato, personalizziamo le nostre attrezzature di laboratorio per le tue esigenze di ricerca uniche.

- Affidabilità Provata: Supportati da anni di esperienza, aiutiamo i ricercatori a ottenere una cristallinità superiore e un'efficienza fotocatalitica ottimale.

Pronto a ottimizzare la tua ricerca sui semiconduttori? Contatta KINTEK oggi stesso per una consulenza!

Guida Visiva

Riferimenti

- Chien‐Yie Tsay, Shu‐Yii Wu. Fe-Doped g-C3N4/Bi2MoO6 Heterostructured Composition with Improved Visible Photocatalytic Activity for Rhodamine B Degradation. DOI: 10.3390/molecules29112631

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali informazioni sulla temperatura vengono visualizzate simultaneamente sui controlli? Monitora le Temperature in Tempo Reale e Obiettivo per la Precisione

- Quali condizioni di processo necessarie fornisce una muffola per l'analisi delle ceneri in polvere di frutta? Padronanza dell'ossidazione a 550°C

- Perché la calcinazione ad alta temperatura delle nanoparticelle di ZnO deve avvenire in una muffola? Garantire purezza e cristallinità

- Qual è il principio di funzionamento di un forno a muffola? Sblocca un riscaldamento puro e controllato per il tuo laboratorio

- Perché la calcinazione ad alta temperatura è necessaria per la modifica del carbonio poroso drogato con boro? Approfondimenti degli esperti

- Perché è necessario un forno a muffola ad alta temperatura per convertire la dolomite in una fase catalitica attiva? Sblocca la reattività

- Quale ruolo svolge una muffola ad alta temperatura nella misurazione della frazione volumetrica delle fibre? Guida alla pirolisi di precisione

- Quale ruolo svolge un forno a scatola ad alta temperatura e alta precisione nella schiumatura controllata dell'alluminio? Punti chiave