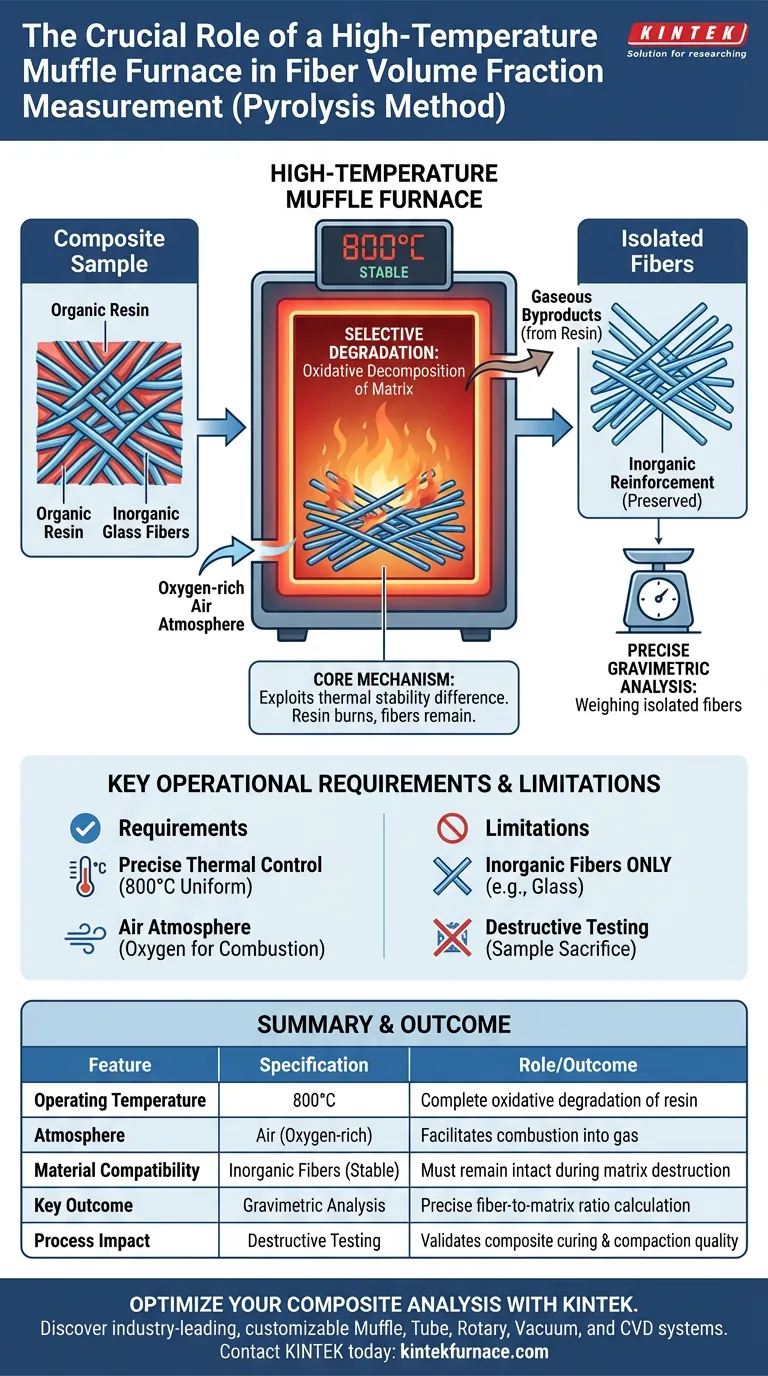

La muffola ad alta temperatura funge da strumento di separazione primario nella determinazione della frazione volumetrica delle fibre tramite pirolisi. Crea un ambiente d'aria stabile a 800°C che rimuove selettivamente il materiale della matrice attraverso la completa degradazione ossidativa. Bruciando la resina fenolica organica preservando le fibre di vetro inorganiche, la muffola consente la precisa analisi gravimetrica necessaria per calcolare la composizione del materiale.

Concetto chiave La muffola sfrutta la differenza di stabilità termica tra le resine organiche e le fibre inorganiche. Garantendo la combustione totale della matrice senza danneggiare il rinforzo, fornisce i dati fondamentali necessari per convalidare la qualità della polimerizzazione e della compattazione dei compositi.

Il Meccanismo di Separazione

Degradazione Selettiva

La funzione principale della muffola non è semplicemente il riscaldamento, ma la distruzione selettiva.

Il composito è costituito da due fasi distinte: una matrice organica (resina fenolica) e un rinforzo inorganico (fibre di vetro).

La muffola crea un ambiente in cui la matrice organica non può sopravvivere, causandone la decomposizione e l'ossidazione completa.

Conservazione del Rinforzo

Contemporaneamente, l'ambiente della muffola deve essere sicuro per il materiale di rinforzo.

Le fibre di vetro inorganiche possiedono un'elevata stabilità termica e rimangono intatte a 800°C.

Questo processo selettivo isola le fibre, consentendone la pesatura senza interferenze del legante.

Requisiti Operativi

Controllo Termico Preciso

L'accuratezza dipende dal mantenimento di una temperatura specifica e uniforme.

La specifica di riferimento principale indica una temperatura operativa di 800°C.

Fluttuazioni al di sotto di questo punto possono comportare un'incompleta combustione della resina, mentre picchi eccessivi potrebbero potenzialmente alterare lo stato fisico del vetro.

Condizioni Atmosferiche

Il processo richiede un'atmosfera d'aria all'interno della camera.

L'ossigeno è necessario per facilitare la degradazione ossidativa, convertendo la resina solida in sottoprodotti gassosi.

Senza questo flusso d'aria, la resina potrebbe carbonizzarsi anziché bruciare, portando a misurazioni di peso inaccurate.

Valutazione della Qualità di Produzione

Determinazione del Rapporto Fibra-Matrice

Una volta rimossa la resina, la massa rimanente rappresenta solo il contenuto di fibre.

Il confronto tra questo peso finale e il peso del campione iniziale consente un calcolo diretto della frazione volumetrica delle fibre.

Validazione del Processo

Questa misurazione è una metrica critica di controllo qualità.

Rivela l'efficacia del processo di polimerizzazione e compattazione utilizzato durante la produzione.

I dati derivati dal ciclo della muffola aiutano gli ingegneri a garantire che il materiale soddisfi le specifiche di resistenza e peso necessarie.

Comprendere i Compromessi

Limitazioni del Materiale

Questo metodo è strettamente limitato dalle proprietà termiche dei costituenti.

È efficace solo perché le fibre di vetro sono inorganiche e termicamente stabili in aria a 800°C.

Se le fibre di rinforzo fossero organiche (come l'aramide) o inclini all'ossidazione (come la fibra di carbonio) in un'atmosfera d'aria, la muffola distruggerebbe le fibre insieme alla resina, rendendo il test non valido.

Test Distruttivi

Il metodo della pirolisi è intrinsecamente distruttivo.

Il campione utilizzato per l'analisi viene fisicamente alterato e non può essere utilizzato per test meccanici in seguito.

Ciò richiede il sacrificio di campioni di materiale rappresentativi per ottenere informazioni sulla qualità del lotto.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere dati accurati sulla frazione volumetrica delle fibre, è necessario allineare i parametri della muffola con le limitazioni del materiale.

- Se il tuo obiettivo principale è l'Accuratezza della Misurazione: Assicurati che la muffola mantenga una temperatura stabile di 800°C con un flusso d'aria sufficiente per garantire la completa rimozione delle impurità organiche e della resina.

- Se il tuo obiettivo principale è l'Idoneità del Materiale: Verifica che le tue fibre di rinforzo siano inorganiche e in grado di resistere a 800°C senza degradazione prima di selezionare questo metodo.

La muffola ad alta temperatura è l'arbitro della verità per la composizione dei compositi, a condizione che il materiale di rinforzo possa sopravvivere al calore che distrugge la matrice.

Tabella Riassuntiva:

| Caratteristica | Specifiche/Requisiti | Ruolo nella Pirolisi |

|---|---|---|

| Temperatura Operativa | 800°C (Stabile) | Garantisce la completa degradazione ossidativa delle resine fenoliche. |

| Atmosfera | Aria (ricca di ossigeno) | Facilita la combustione della matrice organica in sottoprodotti gassosi. |

| Compatibilità Materiali | Fibre Inorganiche (es. Vetro) | Devono rimanere termicamente stabili mentre la matrice viene distrutta. |

| Risultato Chiave | Analisi Gravimetrica | Fornisce rapporti fibra-matrice precisi per la validazione della qualità. |

| Impatto del Processo | Test Distruttivo | Valida l'efficacia della polimerizzazione e della compattazione nei compositi. |

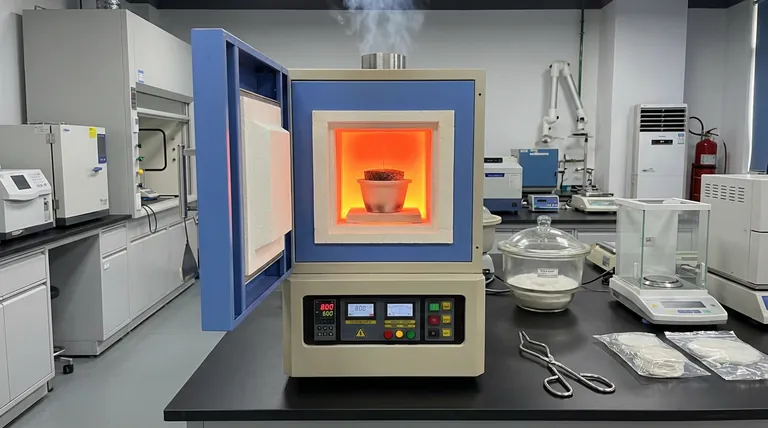

Ottimizza la Tua Analisi Composita con KINTEK

La precisione nella pirolisi inizia con un controllo termico superiore. KINTEK fornisce muffole leader del settore progettate per le rigorose esigenze della scienza dei materiali e del controllo qualità. Supportati da R&S e produzione esperte, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di laboratorio.

Sia che tu stia validando processi di polimerizzazione o determinando frazioni volumetriche di fibre, le nostre soluzioni ad alta temperatura offrono la stabilità e l'uniformità di cui hai bisogno. Contatta KINTEK oggi stesso per discutere le tue esigenze di riscaldamento uniche con i nostri specialisti!

Guida Visiva

Riferimenti

- Xiaodong He, Hualian Li. A Study on the Compaction Behavior and Parameter Sensitivity of Curing Phenolic Thermal Protection Material Strips. DOI: 10.3390/polym17081045

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Cosa bisogna considerare quando si acquista un forno elettrico a scatola? Fattori chiave per un trattamento termico ottimale

- Che tipo di forno è stato scelto per la ricottura di materiale a base di silicio e quali sono stati i requisiti chiave? Scopri la soluzione ideale per la purezza ad alta temperatura

- Perché i forni a crogiolo sono ideali per le operazioni su piccola scala? Massimizza l'efficienza nella tua officina

- Come sono controllati i moderni forni a muffola? Scopri la precisione con i sistemi PID digitali

- Qual è il ruolo di un forno a muffola nei mattoni refrattari? Migliorare le prestazioni e i test di durabilità

- Perché la tensione di ingresso è importante per i forni a muffola? Garantire sicurezza e prestazioni ottimali

- Qual è la necessità di pulire e asciugare i supporti di carbone attivo in un forno a muffola? Sblocca le massime prestazioni del catalizzatore

- Come funziona un forno a muffola e in quale intervallo di temperatura opera? Scopri la sua precisione ad alta temperatura