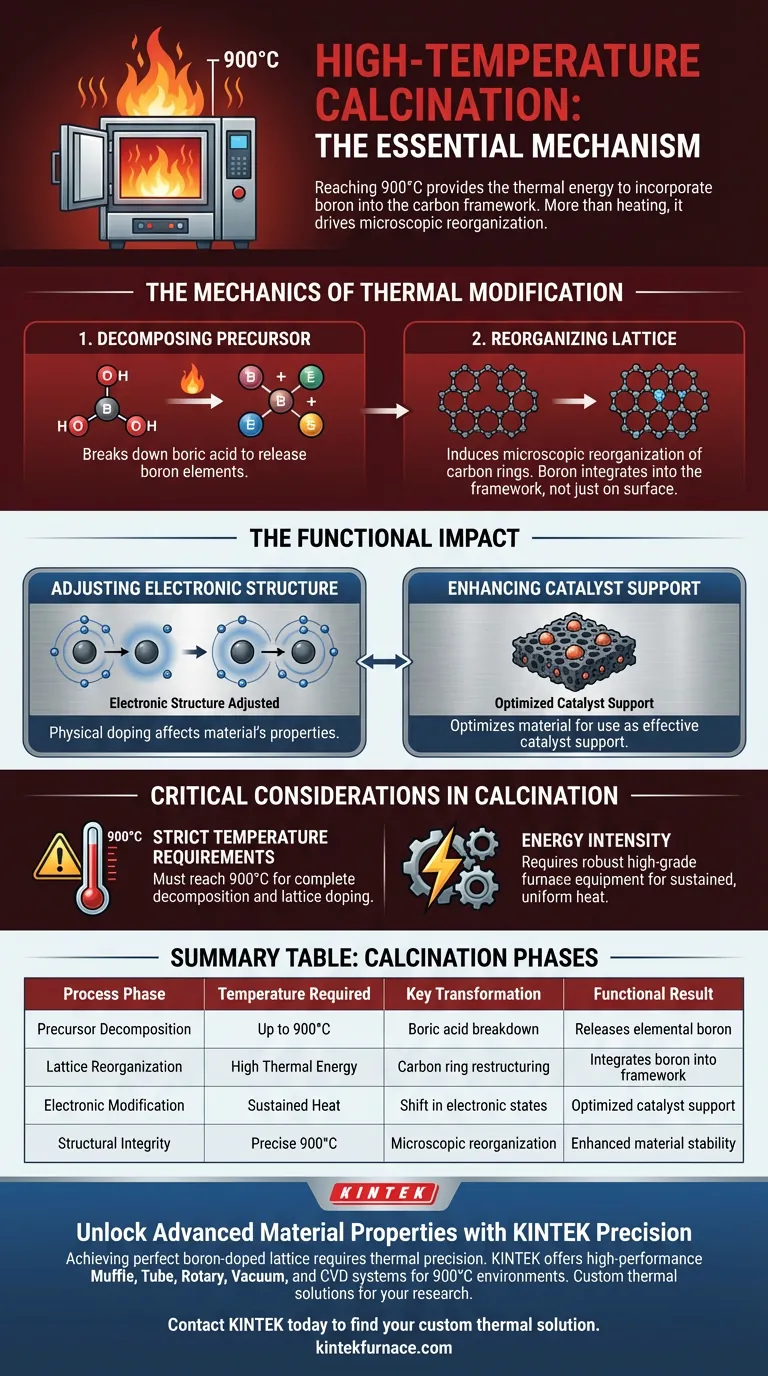

La calcinazione ad alta temperatura è il meccanismo essenziale richiesto per incorporare con successo gli atomi di boro in una struttura di carbonio. Sottoponendo il materiale a calore intenso, in particolare fino a 900 gradi Celsius, si fornisce l'energia termica necessaria per decomporre precursori come l'acido borico e forzare fisicamente gli elementi di boro nel reticolo di carbonio.

La calcinazione ad alta temperatura fa più che semplicemente riscaldare il materiale; guida una riorganizzazione microscopica degli anelli di carbonio. Questo spostamento strutturale è l'unico modo per drogare efficacemente il boro nel reticolo, alterando così la struttura elettronica per l'uso come supporto del catalizzatore.

La meccanica della modifica termica

Decomposizione del precursore

Il processo inizia con la scomposizione della fonte di boro, tipicamente acido borico.

Gli ambienti termici standard sono insufficienti per questo compito; è necessaria una fornace ad alta temperatura per decomporre completamente l'acido e rilasciare gli elementi di boro.

Riorganizzazione del reticolo

Una volta rilasciato il boro, il calore estremo induce una riorganizzazione microscopica del carbonio poroso.

In particolare, le strutture ad anello a sei membri del carbonio iniziano a spostarsi e ristrutturarsi.

Questa riorganizzazione crea le condizioni necessarie affinché gli atomi di boro si integrino direttamente nella struttura del carbonio anziché semplicemente posarsi sulla superficie.

L'impatto funzionale

Regolazione della struttura elettronica

Il drogaggio fisico degli atomi di boro ha un profondo effetto sulle proprietà del materiale.

Regola efficacemente la struttura elettronica del carbonio poroso.

Miglioramento del supporto del catalizzatore

Questa modifica elettronica è il motivo principale del processo.

Ottimizza il materiale per fungere da supporto per catalizzatore altamente efficace, una capacità che il carbonio poroso non trattato non possiede.

Considerazioni critiche nella calcinazione

Requisiti di temperatura rigorosi

La precisione è fondamentale; il processo richiede temperature fino a 900 gradi Celsius.

Il mancato raggiungimento di questa soglia comporterà la decomposizione incompleta dell'acido borico e il fallimento del drogaggio del reticolo.

Intensità energetica

Questo metodo è intrinsecamente ad alta intensità energetica a causa dei requisiti termici estremi.

Richiede attrezzature per forni robuste e di alta qualità in grado di sostenere queste temperature per garantire una riorganizzazione uniforme.

Ottimizzazione della strategia di sintesi

Per ottenere i migliori risultati nella modifica del carbonio poroso drogato con boro, allinea il tuo processo con i tuoi specifici obiettivi tecnici.

- Se il tuo obiettivo principale è l'integrità strutturale: Assicurati che il tuo profilo termico raggiunga i pieni 900°C per garantire la completa riorganizzazione microscopica degli anelli di carbonio.

- Se il tuo obiettivo principale è l'efficienza catalitica: Verifica che la durata della calcinazione sia sufficiente per regolare completamente la struttura elettronica del supporto del catalizzatore.

Padroneggiare la fase di calcinazione ad alta temperatura è il fattore decisivo per sbloccare le proprietà elettroniche avanzate dei materiali di carbonio drogati.

Tabella riassuntiva:

| Fase del processo | Temperatura richiesta | Trasformazione chiave | Risultato funzionale |

|---|---|---|---|

| Decomposizione del precursore | Fino a 900°C | Scomposizione dell'acido borico | Rilascia boro elementare |

| Riorganizzazione del reticolo | Alta energia termica | Ristrutturazione degli anelli di carbonio | Integra il boro nella struttura |

| Modifica elettronica | Calore sostenuto | Spostamento degli stati elettronici | Supporto catalizzatore ottimizzato |

| Integrità strutturale | Precisi 900°C | Riorganizzazione microscopica | Maggiore stabilità del materiale |

Sblocca proprietà avanzate dei materiali con la precisione KINTEK

Ottenere il reticolo drogato con boro perfetto richiede più del semplice calore; richiede una precisione termica assoluta. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni progettati per sostenere i rigorosi ambienti a 900°C necessari per la tua sintesi di laboratorio più esigente.

Sia che tu stia modificando carbonio poroso o sviluppando catalizzatori di prossima generazione, i nostri forni ad alta temperatura personalizzabili forniscono l'uniformità e l'affidabilità che la tua ricerca merita. Contatta KINTEK oggi stesso per trovare la tua soluzione termica personalizzata ed elevare i risultati della tua scienza dei materiali.

Guida Visiva

Riferimenti

- Hui Liu, Qingshan Zhao. A Palladium Catalyst Supported on Boron-Doped Porous Carbon for Efficient Dehydrogenation of Formic Acid. DOI: 10.3390/nano14060549

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali tecnologie chiave sono state impiegate nella fornace a muffola per l'analisi di campioni ambientali? Ottenere risultati accurati e affidabili

- Qual è l'uso di un forno a muffola digitale? Sblocca la lavorazione di precisione ad alta temperatura

- Come si mantiene un forno a muffola? Garantire longevità e sicurezza con suggerimenti collaudati

- Quali processi specializzati può facilitare un forno a pozzo? Sblocca la trasformazione precisa dei materiali

- Quali tipi di strutture utilizzano tipicamente i forni a pozzo? Essenziali per laboratori e produzione su piccola scala

- Quale ruolo svolge un forno a muffola ad alta temperatura nell'elettrodeposizione di ferro ad alta purezza? Ottenere Precisione

- Qual è la funzione delle muffole nei forni per l'analisi delle materie prime? Ottimizzare i sistemi energetici con una qualifica precisa

- Qual è il significato tecnico dell'impostazione di una specifica velocità di riscaldamento in un forno a muffola per la sintesi di g-C3N4?