In sintesi, lo strato di silice su un elemento riscaldante in disilicuro di molibdeno (MoSi2) funge da barriera protettiva critica. Questo sottile strato vetroso si forma sulla superficie dell'elemento quando viene riscaldato in presenza di ossigeno. Il suo unico scopo è sigillare il materiale del nucleo dall'atmosfera circostante, prevenendo un processo di ossidazione interna distruttiva che altrimenti causerebbe un rapido cedimento dell'elemento ad alte temperature.

Lo strato di silice autoriparante non è solo un semplice rivestimento; è il meccanismo chiave che consente agli elementi MoSi2 di raggiungere temperature operative eccezionalmente elevate e lunghe durate. Comprendere questo strato è fondamentale per comprendere le prestazioni dell'elemento.

La Sfida Fondamentale: Ossidazione a Temperature Estreme

Per apprezzare il ruolo dello strato di silice, dobbiamo prima comprendere l'ambiente ostile in cui questi elementi operano. Sono progettati per funzionare a temperature a cui la maggior parte dei metalli si degraderebbe rapidamente.

Come Funzionano gli Elementi Riscaldanti

Nel suo nucleo, un elemento MoSi2 funziona tramite il riscaldamento Joule. Quando una corrente elettrica passa attraverso l'elemento, incontra una resistenza elettrica. Questa resistenza converte l'energia elettrica in energia termica, causando un estremo riscaldamento dell'elemento.

La Minaccia Inevitabile dell'Ossigeno

Il materiale principale, il disilicuro di molibdeno (MoSi2), è un'ottima scelta per applicazioni ad alta temperatura. Tuttavia, alle temperature estreme richieste per forni industriali e apparecchiature da laboratorio, l'ossigeno atmosferico diventa altamente reattivo e attaccherebbe e distruggerebbe aggressivamente il componente di molibdeno del nucleo dell'elemento.

La Soluzione: Uno Scudo Autogenerante

Il genio del MoSi2 risiede nel suo contenuto di silicio (Si). Durante un processo di cottura iniziale, o durante il suo primo riscaldamento, il silicio sulla superficie dell'elemento reagisce intenzionalmente con l'ossigeno. Questa reazione forma un sottile strato non poroso e altamente stabile di biossido di silicio (SiO2), più comunemente noto come silice o vetro al quarzo.

Questo strato di silice è passivo e chimicamente stabile, agendo come una perfetta barriera ai gas. Impedisce all'ossigeno di penetrare ulteriormente nell'elemento e di raggiungere il vulnerabile nucleo di molibdeno.

Come lo Strato di Silice Abilita Prestazioni Superiori

La formazione di questo strato protettivo è direttamente responsabile dei vantaggi chiave che rendono gli elementi MoSi2 una scelta preferita per le applicazioni ad alta temperatura.

Raggiungere Temperature Operative Ineguagliabili

Lo strato di silice è eccezionalmente stabile a temperature molto elevate. Questo scudo protettivo è ciò che consente agli elementi MoSi2 di funzionare costantemente a temperature fino a 1850°C (3360°F), ben oltre i limiti di molti altri elementi riscaldanti metallici.

Garantire una Durata "Autoriparante"

Forse la proprietà più critica di questo strato è la sua capacità di autoripararsi. Se appare una piccola crepa o sfaldamento sulla superficie a causa di shock termico o stress meccanico, il nucleo MoSi2 appena esposto reagirà immediatamente con l'ossigeno nell'atmosfera. Questo riforma lo strato di silice, "guarendo" efficacemente la breccia e continuando a proteggere l'elemento. Questo processo è il motivo per cui gli elementi MoSi2 hanno la più lunga durata intrinseca di tutti gli elementi riscaldanti elettrici.

Mantenere una Resistenza Elettrica Stabile

Poiché lo strato di silice impedisce efficacemente al materiale del nucleo di degradarsi nel tempo, le proprietà elettriche fondamentali dell'elemento rimangono notevolmente stabili. Questa resistenza stabile significa che le prestazioni sono prevedibili e consente di collegare nuovi elementi in serie con quelli più vecchi senza causare squilibri di sistema.

Comprendere i Compromessi e i Limiti

Sebbene altamente efficace, la capacità protettiva dello strato di silice non è assoluta ed è soggetta a condizioni operative specifiche.

Vulnerabilità all'Ossidazione "Pest" (a Bassa Temperatura)

Gli elementi MoSi2 sono ottimizzati per il funzionamento ad alta temperatura. Paradossalmente, un funzionamento prolungato in un intervallo di temperatura inferiore—tipicamente 400°C - 700°C (750°F - 1300°F)—può portare a un fenomeno distruttivo noto come ossidazione pest. In questo intervallo, il materiale si disintegra rapidamente in polvere. Per questo motivo, è fondamentale riscaldare rapidamente gli elementi attraverso questa zona di temperatura.

Attacco Chimico

Lo strato protettivo di silice può essere compromesso da alcune atmosfere del forno. Agenti chimici come fluoro, zolfo e idrogeno possono attaccare l'SiO2, degradandone l'integrità ed esponendo il nucleo all'ossidazione. È essenziale garantire che l'atmosfera di processo sia compatibile con uno strato protettivo a base di silice.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere la funzione dello strato di silice ti consente di utilizzare e mantenere la tua apparecchiatura di riscaldamento in modo più efficace.

- Se il tuo obiettivo principale è massimizzare la durata dell'elemento: Riscalda rapidamente gli elementi attraverso l'intervallo "pest" di 400-700°C e assicurati un'atmosfera pulita contenente ossigeno per supportare il processo di autoriparazione.

- Se il tuo obiettivo principale è la stabilità del processo ad alte temperature: Affidati alla stabilità dello strato di silice, ma fai attenzione a eventuali contaminanti chimici nel tuo forno che potrebbero attaccarlo e portare a un guasto prematuro.

- Se stai risolvendo i problemi di guasto di un elemento: Uno strato di silice compromesso, visibile come sfaldamento o scolorimento, è un indicatore primario che il guasto dell'elemento è probabilmente dovuto ad attacco chimico o funzionamento nell'intervallo di temperatura pest.

In definitiva, considerare lo strato di silice come uno scudo dinamico e rigenerativo è la chiave per sbloccare le piene prestazioni e la longevità dei sistemi di riscaldamento MoSi2.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Scopo | Protegge il nucleo MoSi2 dall'ossidazione formando una barriera |

| Formazione | Si autogenera dalla reazione del silicio con l'ossigeno ad alte temperature |

| Vantaggi Chiave | Consente il funzionamento fino a 1850°C, capacità di autoriparazione, resistenza elettrica stabile |

| Limitazioni | Vulnerabile all'ossidazione pest a 400-700°C e all'attacco chimico (es. fluoro, zolfo) |

Sblocca il pieno potenziale dei tuoi processi ad alta temperatura con le soluzioni per forni avanzate di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori elementi e sistemi di riscaldamento affidabili, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce soluzioni precise per le tue esigenze sperimentali uniche, migliorando prestazioni e longevità. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

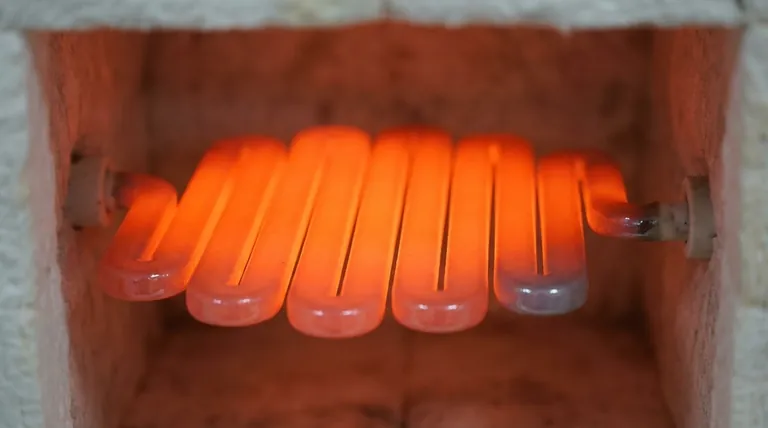

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata