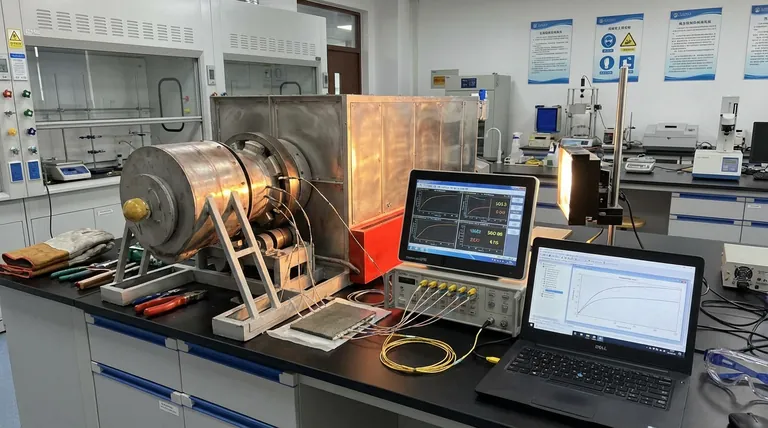

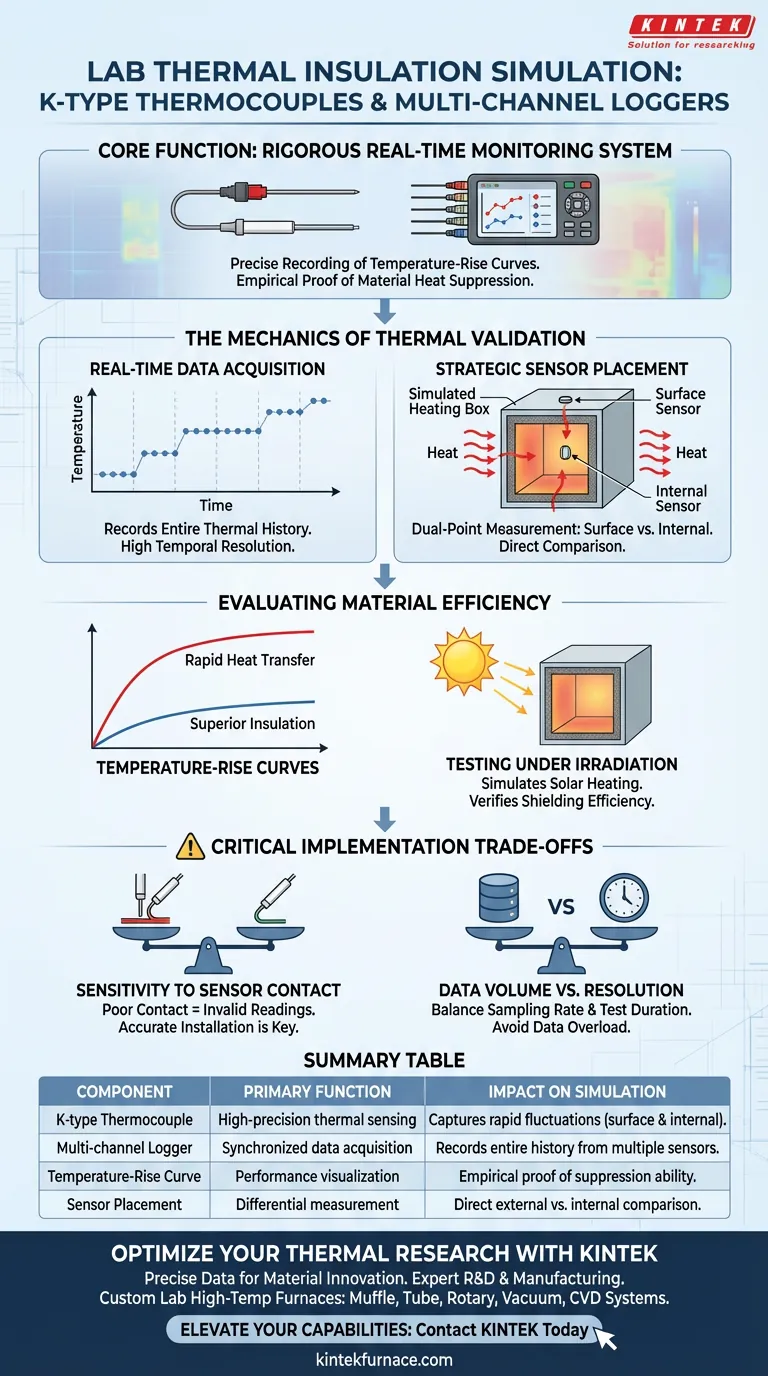

La funzione principale delle termocoppie di tipo K e dei logger multicanale è quella di stabilire un sistema di monitoraggio termico rigoroso e in tempo reale. In ambienti di laboratorio, in particolare durante il test di materiali come i compositi GFPP, questa configurazione registra curve precise di aumento della temperatura. Monitorando sia le temperature interne che quelle superficiali di una scatola di riscaldamento simulata, il sistema fornisce prove empiriche della capacità di un materiale di sopprimere l'accumulo di calore sotto intensa irradiazione luminosa.

Catturando dati ad alta risoluzione nel tempo, questo sistema trasforma le proprietà astratte dei materiali in metriche di prestazione visibili. Permette ai ricercatori di quantificare esattamente quanto efficacemente una barriera isolante impedisce al calore esterno di penetrare in un volume protetto.

Meccanica della Validazione Termica

Acquisizione Dati in Tempo Reale

Il valore fondamentale della combinazione di termocoppie di tipo K con un logger multicanale è la capacità di tracciare i cambiamenti termici mentre avvengono.

Invece di fare affidamento su misurazioni statiche prima e dopo un test, questo sistema registra l'intera storia termica. Ciò garantisce che la velocità di variazione della temperatura venga catturata con alta risoluzione temporale.

Posizionamento Strategico dei Sensori

Per valutare accuratamente l'isolamento, i dati devono essere raccolti simultaneamente da più posizioni specifiche.

Il protocollo standard prevede il posizionamento dei sensori sia all'interno della scatola di riscaldamento simulata che sulla superficie del materiale. Questa misurazione a doppio punto consente un confronto diretto tra l'intensità della fonte di calore e l'ambiente interno.

Valutazione dell'Efficienza dei Materiali

Visualizzazione delle Prestazioni con Curve

I dati grezzi raccolti dal logger vengono utilizzati per generare curve di aumento della temperatura.

Queste curve sono la prova definitiva delle prestazioni. Una curva più piatta per il sensore interno indica un isolamento superiore, mentre una curva ripida suggerisce un rapido trasferimento di calore.

Test Sotto Irradiazione

Questa configurazione di monitoraggio è specificamente progettata per convalidare i materiali sotto stress, come intensa irradiazione luminosa.

Sottoponendo la scatola di riscaldamento a luce ad alta intensità, il sistema simula il riscaldamento solare del mondo reale. Il logger verifica quindi l'efficienza effettiva del materiale composito nel schermare lo spazio interno da questa fonte di energia esterna.

Compromessi Critici nell'Implementazione

Sensibilità al Contatto del Sensore

L'accuratezza della curva di aumento della temperatura dipende fortemente dall'installazione fisica delle termocoppie.

Se un sensore superficiale non ha un contatto termico perfetto con il composito, il logger registrerà la temperatura dell'aria anziché la temperatura del materiale. Ciò porta a letture di calore superficiale sottostimate e calcoli di efficienza non validi.

Volume Dati vs. Risoluzione

Sebbene sia desiderata un'alta risoluzione temporale, ciò richiede hardware di logging in grado di gestire il flusso di dati.

Gli utenti devono bilanciare la frequenza di campionamento con la durata del test. Frequenze di campionamento estremamente elevate su lunghi periodi di irradiazione possono sovraccaricare lo spazio di archiviazione o complicare l'elaborazione dei dati senza aggiungere un valore significativo all'analisi delle tendenze.

Come Applicare Questo al Tuo Progetto

Se il tuo obiettivo principale è la validazione dei materiali: Assicurati che i tuoi sensori siano posizionati per catturare la differenza tra la superficie esposta e il volume interno protetto per dimostrare l'efficienza di soppressione.

Se il tuo obiettivo principale è l'analisi termica dettagliata: Dai priorità alla risoluzione temporale del tuo logger multicanale per catturare le minime fluttuazioni nella curva di aumento della temperatura durante le fasi iniziali dell'irradiazione.

L'obiettivo finale di questa configurazione è andare oltre i valori teorici di isolamento e fornire una dimostrazione diretta e basata sui dati di come un materiale si comporta sotto stress termico.

Tabella Riassuntiva:

| Componente | Funzione Principale | Impatto sulla Simulazione |

|---|---|---|

| Termocoppia di tipo K | Rilevamento termico ad alta precisione | Cattura rapide fluttuazioni di temperatura nei punti superficiali e interni. |

| Logger Multicanale | Acquisizione dati sincronizzata | Registra l'intera storia termica da più sensori contemporaneamente. |

| Curva di Aumento della Temperatura | Visualizzazione delle prestazioni | Fornisce prove empiriche della capacità di un materiale di sopprimere l'accumulo di calore. |

| Posizionamento del Sensore | Misurazione differenziale | Consente il confronto diretto tra l'intensità esterna e la protezione interna. |

Ottimizza la Tua Ricerca Termica con KINTEK

Dati precisi sono la spina dorsale dell'innovazione dei materiali. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di soluzioni termiche ad alte prestazioni, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu stia simulando intensa irradiazione solare o testando compositi GFPP avanzati, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Pronto a elevare le capacità di validazione termica del tuo laboratorio?

Contatta KINTEK Oggi per Discutere il Tuo Progetto Personalizzato

Guida Visiva

Riferimenti

- Glass Fiber-Reinforced Polypropylene Composites with High Solar Reflectance for Thermal Insulation Applications. DOI: 10.3390/polym17030274

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è la prospettiva futura per gli elementi riscaldanti in MoSi2? Forte crescita trainata dall'innovazione ad alta temperatura.

- Come deve essere azionato il forno per proteggere gli elementi riscaldanti in carburo di silicio? Garantire la longevità con un controllo adeguato

- Quali sono i componenti essenziali degli elementi riscaldanti ad alta temperatura? Ottimizza i tuoi sistemi di riscaldamento industriale

- Quali sono le funzioni primarie di un tubo di tantalio (Ta) nella sintesi di KBaBi? Resistenza essenziale alla corrosione

- Che ruolo svolgono le barchette di evaporazione in molibdeno o tungsteno nella PVD per i fluoruri? Garantire deposizioni ultra-pure

- Come viene diretta l'energia infrarossa in una stufa al quarzo? Scopri la scienza dietro un calore efficiente e mirato

- Perché la grafite è un materiale preferito per gli elementi riscaldanti nei forni a vuoto ad alta temperatura?

- Quali sono i requisiti essenziali per un buon elemento riscaldante ceramico? Bilanciamento tra prestazioni e durata