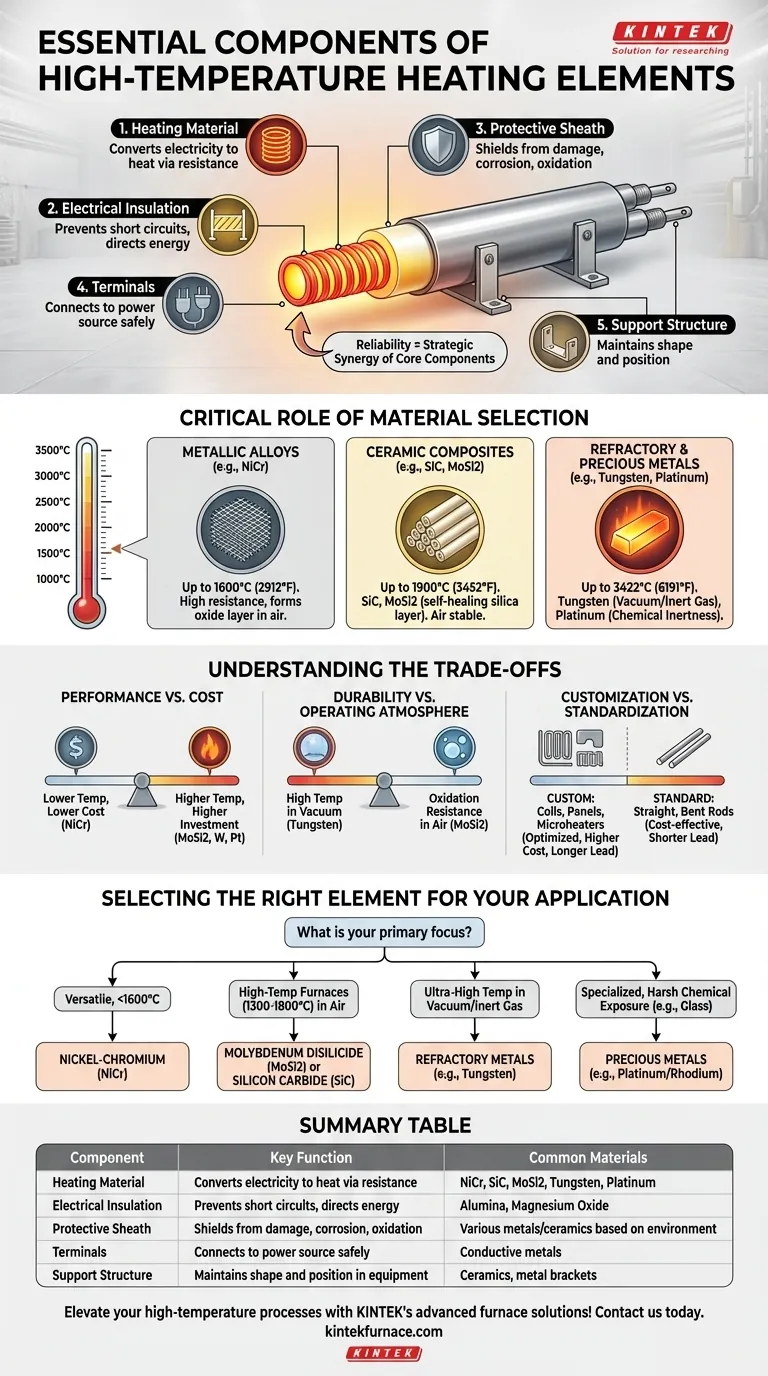

In fondo, gli elementi riscaldanti ad alta temperatura sono sistemi ingegnerizzati costruiti con cinque componenti essenziali. Questi includono il materiale riscaldante attivo che converte l'elettricità in calore, l'isolamento elettrico per dirigere la corrente, una guaina protettiva per schermarlo dall'ambiente, i terminali per la connessione di alimentazione e una struttura di supporto per mantenerlo in posizione.

L'affidabilità di un elemento riscaldante ad alta temperatura non è definita da una singola parte, ma dalla selezione strategica e dalla sinergia dei suoi componenti principali. L'interazione tra il materiale riscaldante, l'isolamento e la guaina è ciò che in ultima analisi determina le sue prestazioni, la sua durata e l'idoneità per un ambiente industriale specifico.

Decomposizione dei Componenti Principali

Per capire come questi elementi funzionano sotto stress estremo, dobbiamo esaminare il ruolo di ogni singola parte.

Il Materiale Riscaldante: Il Motore della Generazione di Calore

Questo è il componente più critico, responsabile del riscaldamento per resistenza. Quando la corrente elettrica lo attraversa, la resistenza del materiale lo fa riscaldare. La scelta del materiale determina la massima temperatura operativa dell'elemento e le prestazioni complessive.

Isolamento Elettrico: Contenere e Dirigere l'Energia

Materiali come l'allumina o l'ossido di magnesio fungono da isolanti elettrici ad alta temperatura. Il loro scopo è impedire che la corrente elettrica vada in cortocircuito verso l'apparecchiatura o la guaina dell'elemento, assicurando che tutta l'energia sia convertita in calore utilizzabile all'interno del filo riscaldante.

La Guaina Protettiva: Uno Scudo Contro l'Ambiente

La guaina racchiude il materiale riscaldante e l'isolamento, proteggendoli da danni fisici, corrosione e ossidazione. Il materiale utilizzato per la guaina deve essere in grado di resistere alle specifiche condizioni chimiche e termiche dell'applicazione.

Terminali e Strutture di Supporto: Il Quadro Essenziale

I terminali forniscono un punto di connessione sicuro e affidabile alla fonte di alimentazione. Le strutture di supporto, come supporti ceramici o staffe metalliche, assicurano che l'elemento mantenga la sua forma e posizione all'interno del forno o dell'apparecchiatura, prevenendo contatti che potrebbero portare a guasti.

Il Ruolo Critico della Selezione dei Materiali

Il cuore della capacità di un elemento riscaldante risiede nel suo materiale riscaldante primario. Diversi materiali vengono scelti per intervalli di temperatura e condizioni atmosferiche distinte.

Leghe Metalliche (es. Nichel-Cromo)

Le leghe nichel-cromo (NiCr) sono i cavalli di battaglia del riscaldamento industriale. Sono apprezzate per la loro elevata resistenza e la capacità di formare uno strato di ossido protettivo che previene la degradazione in aria. Sono adatte per applicazioni fino a circa 1600°C (2912°F).

Compositi Ceramici (es. SiC, MoSi2)

Per temperature ancora più elevate in aria, sono richiesti compositi ceramici. Il Carburo di Silicio (SiC) e il Disiliciuro di Molibdeno (MoSi2) sono scelte comuni. Il MoSi2, capace di raggiungere i 1900°C (3452°F), è particolarmente degno di nota per le sue proprietà auto-riparanti, dove forma uno strato protettivo di silice ad alte temperature.

Metalli Refrattari e Preziosi (es. Tungsteno, Platino)

Per le applicazioni più estreme, vengono utilizzati metalli refrattari e preziosi. Il Tungsteno può operare fino a 3422°C (6191°F) ma richiede un vuoto o un'atmosfera di gas inerte per prevenire una rapida ossidazione. Il Platino e le sue leghe sono utilizzati in campi specializzati come la produzione del vetro grazie alla loro eccezionale resistenza chimica, nonostante il loro costo elevato.

Comprendere i Compromessi

La selezione di un elemento riscaldante implica il bilanciamento di priorità contrastanti. Una scelta ideale in uno scenario potrebbe essere una scarsa soluzione per un altro.

Prestazioni vs. Costo

Esiste una correlazione diretta tra la massima temperatura operativa di un elemento e il suo costo. Gli elementi NiCr standard sono convenienti per molte applicazioni, mentre gli elementi MoSi2, Tungsteno o Platino ad alte prestazioni rappresentano un investimento significativo riservato a processi che richiedono le loro capacità uniche.

Durata vs. Atmosfera Operativa

La durata di un elemento dipende criticamente dal suo ambiente. Il Tungsteno offre il limite di temperatura più alto ma si guasterà quasi istantaneamente in un'atmosfera ricca di ossigeno. Al contrario, la funzione antiossidante auto-riparante del MoSi2 si basa sulla presenza di ossigeno per formare il suo strato protettivo.

Personalizzazione vs. Standardizzazione

Gli elementi riscaldanti possono essere fabbricati in forme personalizzate, come bobine, pannelli o micro-riscaldatori, per ottimizzare il trasferimento di calore per una specifica apparecchiatura. Sebbene questa personalizzazione migliori l'efficienza termica, spesso comporta costi iniziali più elevati e tempi di consegna più lunghi rispetto agli elementi a barra dritta o piegata standardizzati.

Selezione dell'Elemento Giusto per la Tua Applicazione

La tua scelta dovrebbe essere dettata dalle specifiche esigenze del tuo processo. Utilizza queste linee guida per informare la tua decisione.

- Se il tuo obiettivo principale è il riscaldamento industriale versatile sotto i 1600°C: le leghe Nichel-Cromo (NiCr) offrono un eccellente equilibrio tra prestazioni affidabili e convenienza.

- Se il tuo obiettivo principale sono i forni ad alta temperatura (1300°C - 1800°C) in aria: gli elementi in Disiliciuro di Molibdeno (MoSi2) o Carburo di Silicio (SiC) sono lo standard grazie alla loro stabilità e resistenza all'ossidazione.

- Se il tuo obiettivo principale è l'altissima temperatura in vuoto o gas inerte: sono richiesti metalli refrattari come il Tungsteno, poiché possono resistere al calore estremo ma si degradano rapidamente in ossigeno.

- Se il tuo obiettivo principale sono processi specializzati con esposizione a sostanze chimiche aggressive, come il vetro: sono necessari metalli preziosi come le leghe Platino/Rodio per la loro estrema inerzia chimica, nonostante il loro costo elevato.

Comprendere questi componenti e i loro compromessi sui materiali ti consente di selezionare un elemento riscaldante che garantisca efficienza, affidabilità e successo nella tua specifica applicazione ad alta temperatura.

Tabella Riepilogativa:

| Componente | Funzione Chiave | Materiali Comuni |

|---|---|---|

| Materiale Riscaldante | Converte l'elettricità in calore tramite resistenza | NiCr, SiC, MoSi2, Tungsteno, Platino |

| Isolamento Elettrico | Previene i cortocircuiti, dirige l'energia | Allumina, Ossido di Magnesio |

| Guaina Protettiva | Protegge da danni, corrosione, ossidazione | Vari metalli/ceramiche in base all'ambiente |

| Terminali | Si collega in modo sicuro alla fonte di alimentazione | Metalli conduttivi |

| Struttura di Supporto | Mantiene forma e posizione nell'apparecchiatura | Ceramiche, staffe metalliche |

Eleva i tuoi processi ad alta temperatura con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori elementi e sistemi di riscaldamento su misura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando efficienza, affidabilità e prestazioni. Contattaci oggi per discutere come possiamo supportare la tua specifica applicazione e guidare il successo nei tuoi progetti di riscaldamento industriale!

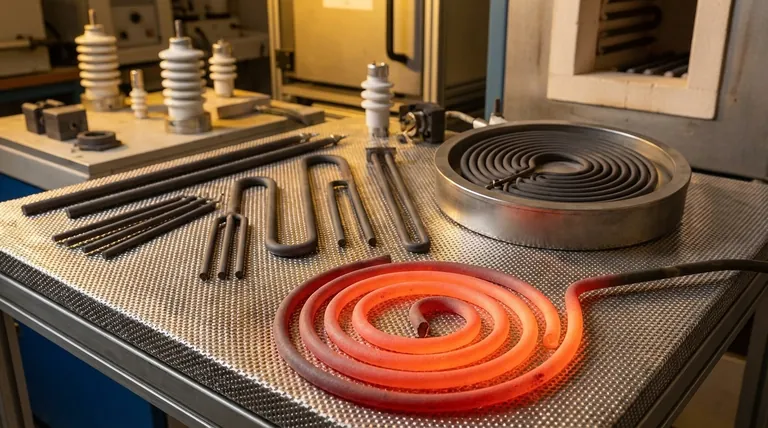

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione