La prospettiva futura per gli elementi riscaldanti in MoSi2 è eccezionalmente forte. Il loro mercato è in espansione grazie a una combinazione unica di capacità di operare a temperature estremamente elevate, lunga durata operativa e innovazione continua. Anziché essere sostituita, la tecnologia del Disiliciuro di Molibdeno (MoSi2) sta diventando più specializzata, risolvendo sfide in applicazioni industriali e di laboratorio avanzate dove altri elementi riscaldanti non possono funzionare.

Il punto chiave è che il futuro del MoSi2 non riguarda la sua rilevanza, ma la sua evoluzione. Sta consolidando la sua posizione come soluzione premium e di riferimento per i processi ad altissima temperatura più esigenti, spinto da continui progressi che ne ampliano il raggio di applicazione.

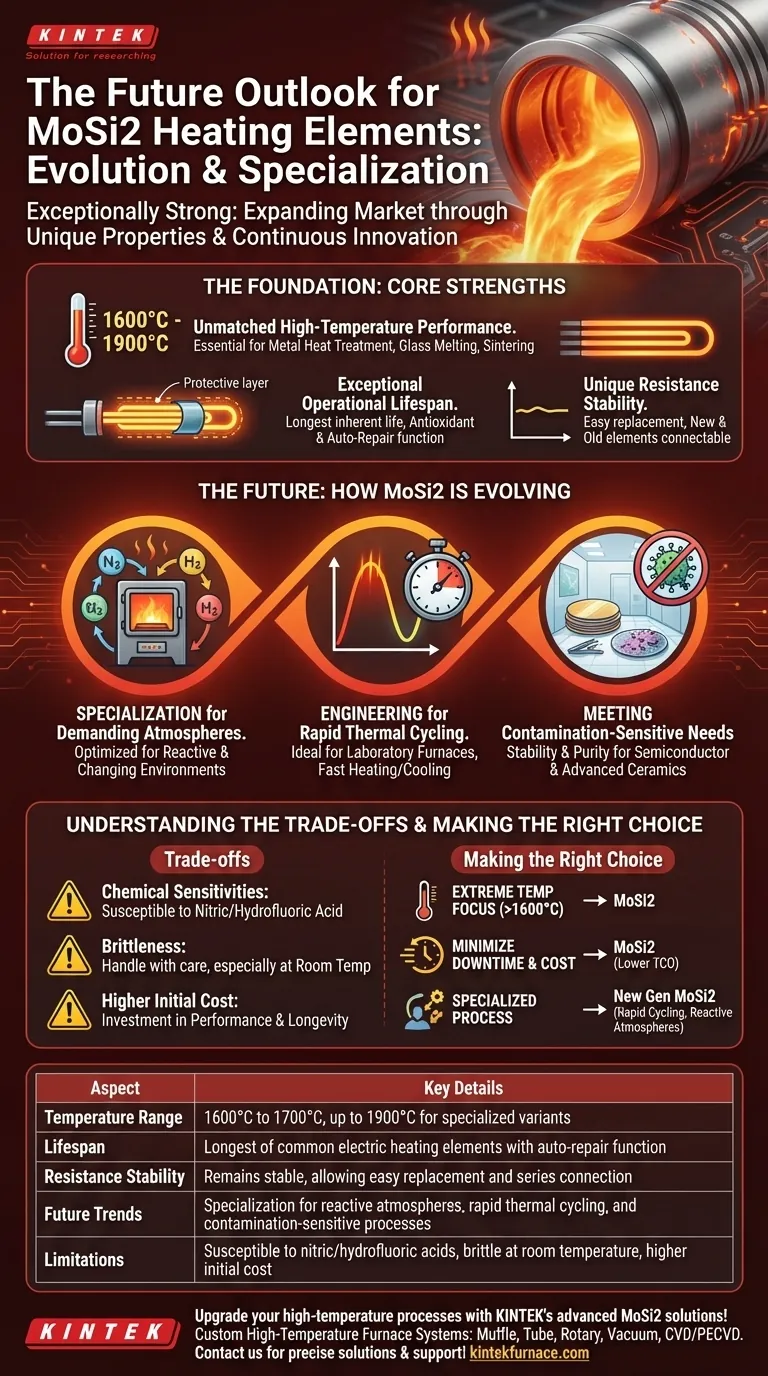

Le Fondamenta: Perché il MoSi2 Rimane una Tecnologia Fondamentale

Gli elementi in MoSi2 non stanno solo mantenendo il loro posto nel mercato; le loro proprietà fondamentali assicurano che rimangano un componente critico nelle industrie ad alta temperatura.

Prestazioni Ineguagliabili ad Alta Temperatura

Gli elementi in MoSi2 operano comodamente a temperature comprese tra 1600°C e 1700°C, con varianti specializzate capaci di raggiungere fino a 1900°C.

Questo li rende indispensabili per applicazioni come il trattamento termico dei metalli, la fusione del vetro e la sinterizzazione ad alta temperatura, dove gli elementi metallici convenzionali fallirebbero.

Eccezionale Durata Operativa

Questi elementi possiedono la più lunga durata intrinseca tra tutti i comuni elementi riscaldanti elettrici, il che riduce significativamente i tempi di inattività del forno e i costi di manutenzione.

Una caratteristica chiave è la loro funzione antiossidante e di autoriparazione. In un'atmosfera ossidante, uno strato protettivo di vetro di silice si forma sulla superficie, che si "autoripara" se danneggiato, contribuendo alla sua durabilità.

Stabilità della Resistenza Unica

La resistenza elettrica del MoSi2 rimane notevolmente stabile per tutta la sua lunga vita utile.

Questa proprietà unica consente di collegare nuovi elementi in serie con quelli più vecchi senza causare squilibri. Semplifica anche la sostituzione, che spesso può essere eseguita mentre il forno è ancora caldo, minimizzando ulteriormente le interruzioni della produzione.

Il Futuro: Come il MoSi2 si sta Evolvendo

La forte prospettiva per il MoSi2 non si basa solo sui suoi punti di forza esistenti, ma su progressi significativi e continui nella sua progettazione e applicazione.

Specializzazione per Atmosfere Esigenti

I recenti progressi hanno prodotto elementi in MoSi2 specificamente ottimizzati per l'uso in atmosfere reattive, come l'azoto, o in processi con atmosfere mutevoli.

Questo supera una limitazione tradizionale e apre nuove applicazioni nella produzione di materiali avanzati e nella lavorazione chimica.

Progettazione per Cicli Termici Rapidi

I nuovi design sono progettati per resistere a cicli termici rapidi senza degradazione.

Questo li rende ideali per i moderni forni da laboratorio e i processi di sinterizzazione ad alta temperatura che richiedono rapide velocità di riscaldamento e raffreddamento per ottenere specifiche proprietà dei materiali.

Soddisfare le Esigenze dei Processi Sensibili alla Contaminazione

Le innovazioni si concentrano anche sulla creazione di elementi per ambienti ad alta temperatura sensibili alla contaminazione.

La stabilità e la purezza di questi elementi avanzati in MoSi2 sono critiche per industrie come la produzione di semiconduttori e le ceramiche avanzate, dove anche minime impurità possono rovinare un lotto di prodotto.

Comprendere i Compromessi

Per prendere una decisione informata, è fondamentale comprendere le limitazioni e le considerazioni specifiche associate alla tecnologia MoSi2.

Sensibilità Chimiche

Sebbene resistenti alla maggior parte degli acidi e degli alcali, gli elementi in MoSi2 sono suscettibili all'attacco di acido nitrico e acido fluoridrico. È necessario prestare attenzione per garantire che l'ambiente di processo sia compatibile.

Fragilità a Temperatura Ambiente

Come molte ceramiche avanzate, gli elementi in MoSi2 sono fragili a basse temperature. Ciò richiede un'attenta manipolazione durante l'installazione e la manutenzione per prevenire urti meccanici o fratture.

Costo Iniziale Superiore

Gli elementi in MoSi2 hanno tipicamente un costo iniziale più elevato rispetto ad altre tecnologie di riscaldamento come il carburo di silicio o gli elementi metallici. Questo costo è un investimento in prestazioni, longevità e riduzione dei tempi di inattività operativa.

Fare la Scelta Giusta per la Tua Applicazione

La selezione dell'elemento riscaldante corretto dipende interamente dai tuoi obiettivi operativi e dai requisiti di processo.

- Se il tuo obiettivo principale è la capacità di temperatura estrema (sopra i 1600°C): Il MoSi2 è la scelta definitiva, offrendo prestazioni e stabilità dove altri materiali non possono.

- Se il tuo obiettivo principale è minimizzare i tempi di inattività e i costi a lungo termine: L'eccezionale durata e la facilità di sostituzione rendono il MoSi2 un'opzione convincente per un costo totale di proprietà inferiore.

- Se il tuo obiettivo principale è un processo specializzato o sensibile: Guarda alle nuove generazioni di elementi in MoSi2, poiché sono attivamente progettati per sfide come atmosfere reattive e cicli rapidi.

In definitiva, la tecnologia MoSi2 non sta solo persistendo; sta definendo il futuro del riscaldamento elettrico ad alte prestazioni.

Tabella Riepilogativa:

| Aspetto | Dettagli Chiave |

|---|---|

| Intervallo di Temperatura | Da 1600°C a 1700°C, fino a 1900°C per varianti specializzate |

| Durata | La più lunga tra i comuni elementi riscaldanti elettrici con funzione di autoriparazione |

| Stabilità della Resistenza | Rimane stabile, consentendo una facile sostituzione e connessione in serie |

| Tendenze Future | Specializzazione per atmosfere reattive, cicli termici rapidi e processi sensibili alla contaminazione |

| Limitazioni | Suscettibile ad acidi nitrico/fluoridrico, fragile a temperatura ambiente, costo iniziale più elevato |

Aggiorna i tuoi processi ad alta temperatura con le soluzioni avanzate in MoSi2 di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura personalizzati, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce soluzioni precise per le tue esigenze sperimentali uniche, migliorando efficienza e prestazioni. Contattaci oggi per discutere come possiamo supportare le tue applicazioni più esigenti!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura