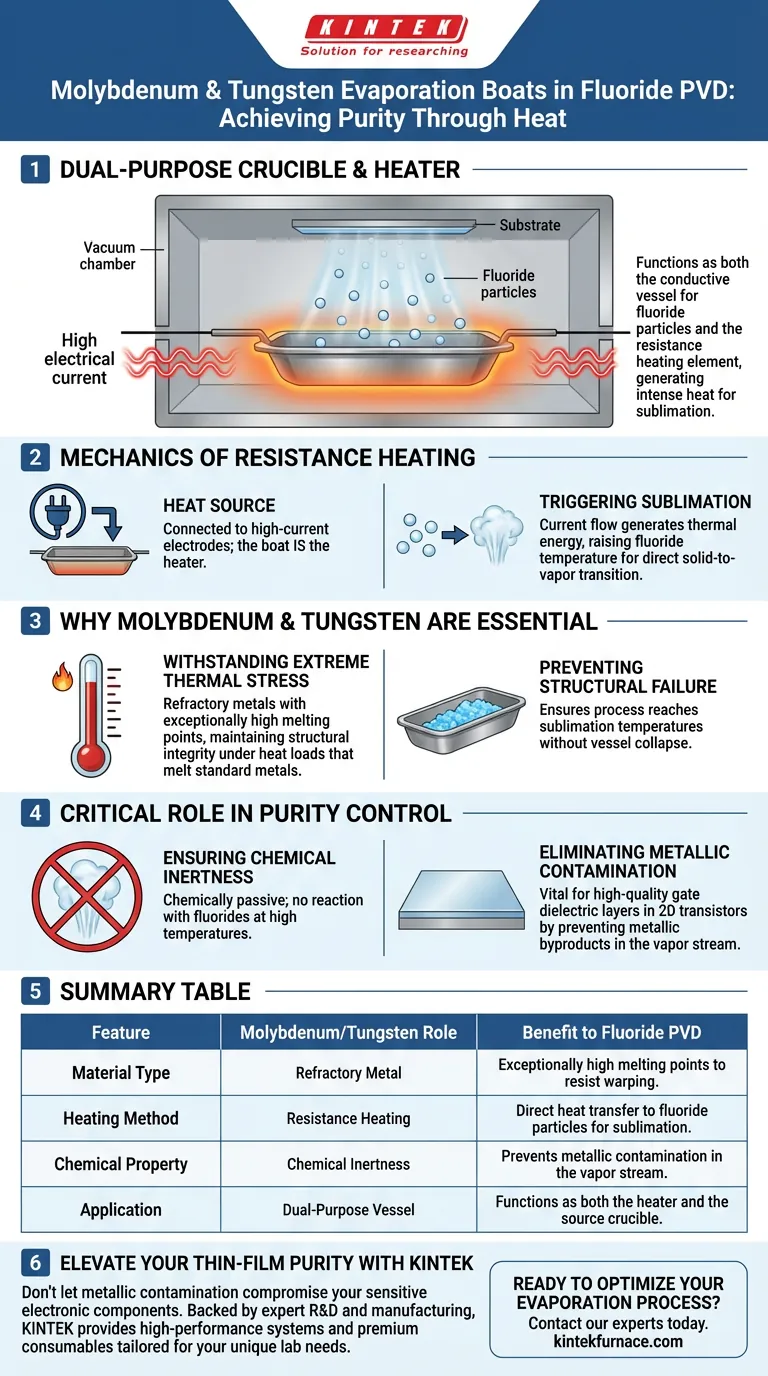

Le barchette di evaporazione in molibdeno e tungsteno funzionano come crogioli e elementi riscaldanti a doppio scopo nel processo di deposizione fisica da vapore (PVD) a evaporazione termica. Servono come contenitore conduttivo che trattiene le particelle di fluoruro, consentendo a una corrente elettrica elevata di attraversare la barchetta stessa per generare il calore intenso necessario alla sublimazione.

Il valore critico dell'uso di questi metalli refrattari risiede nella loro capacità di resistere a temperature estreme senza reagire chimicamente con la fonte di fluoruro, garantendo che i film sottili depositati mantengano la purezza assoluta necessaria per componenti elettronici sensibili.

La meccanica del riscaldamento a resistenza

Funzionare come fonte di calore

In questo specifico setup PVD, la barchetta non è semplicemente appoggiata su un riscaldatore; è il riscaldatore. La barchetta di molibdeno o tungsteno è collegata a elettrodi ad alta corrente all'interno di una camera a vuoto.

Innescare la sublimazione

Quando la corrente elettrica scorre attraverso la barchetta metallica, la sua intrinseca resistenza elettrica genera un'energia termica significativa. Questo calore viene trasferito direttamente alle particelle di fluoruro contenute nella barchetta, aumentandone la temperatura fino a quando non sublimano, passando direttamente dallo stato solido a quello di vapore per la deposizione.

Perché molibdeno e tungsteno sono essenziali

Resistere a stress termici estremi

I fluoruri richiedono spesso temperature elevate per evaporare efficacemente. Il molibdeno e il tungsteno sono classificati come metalli refrattari, selezionati specificamente per i loro punti di fusione eccezionalmente elevati.

Prevenire guasti strutturali

Questi metalli mantengono la loro integrità strutturale sotto carichi termici che scioglierebbero o deformerebbero i metalli conduttivi standard. Ciò consente al processo di raggiungere il punto di sublimazione necessario del materiale sorgente di fluoruro senza rischiare il collasso del recipiente di contenimento.

Il ruolo critico nel controllo della purezza

Garantire l'inerzia chimica

Il ruolo più significativo di queste barchette è quello di rimanere chimicamente passive. Il molibdeno e il tungsteno mostrano un'eccellente inerzia chimica quando sono a contatto con i fluoruri ad alte temperature.

Eliminare la contaminazione metallica

Poiché la barchetta non reagisce con il materiale sorgente, nessun sottoprodotto metallico o impurità viene introdotto nel flusso di vapore. Questo isolamento è vitale per creare strati dielettrici di gate di alta qualità nei transistor 2D, dove anche una contaminazione metallica traccia può rovinare le prestazioni elettriche del dispositivo.

Considerazioni operative

La necessità di compatibilità dei materiali

Sebbene queste barchette siano robuste, vengono scelte specificamente per la loro compatibilità con il materiale sorgente. L'uso di una barchetta con minore stabilità chimica comporterebbe la reazione della barchetta con il fluoruro, degradando la barchetta e inquinando il film.

Bilanciare potenza ed evaporazione

Il processo di riscaldamento a resistenza richiede un controllo preciso della corrente. La barchetta deve essere sufficientemente conduttiva da trasportare la corrente, ma sufficientemente resistiva da generare il calore necessario a vaporizzare il composto di fluoruro specifico utilizzato.

Fare la scelta giusta per il tuo obiettivo

Quando si imposta un processo di evaporazione termica per i fluoruri, la scelta del materiale della barchetta determina la qualità del film finale.

- Se il tuo obiettivo principale è la purezza di grado elettronico: Seleziona molibdeno o tungsteno per garantire zero contaminazione metallica in strati sensibili come i dielettrici di gate.

- Se il tuo obiettivo principale è l'affidabilità del processo: Affidati a questi metalli refrattari per mantenere la stabilità strutturale durante cicli di sublimazione ripetuti ad alta temperatura.

Sfruttando la resilienza termica e chimica di questi metalli, garantisci un processo di deposizione stabile ed eccezionalmente pulito.

Tabella riassuntiva:

| Caratteristica | Ruolo Molibdeno/Tungsteno | Vantaggio per PVD di Fluoruri |

|---|---|---|

| Tipo di materiale | Metallo refrattario | Punti di fusione eccezionalmente elevati per resistere alla deformazione. |

| Metodo di riscaldamento | Riscaldamento a resistenza | Trasferimento diretto di calore alle particelle di fluoruro per la sublimazione. |

| Proprietà chimica | Inerzia chimica | Previene la contaminazione metallica nel flusso di vapore. |

| Applicazione | Contenitore a doppio scopo | Funziona sia come riscaldatore che come crogiolo sorgente. |

Eleva la purezza dei tuoi film sottili con KINTEK

Non lasciare che la contaminazione metallica comprometta i tuoi componenti elettronici sensibili. Supportato da R&S e produzione esperte, KINTEK fornisce sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, insieme a consumabili premium su misura per le tue esigenze di laboratorio uniche. Che tu stia depositando dielettrici di gate o rivestimenti specializzati, le nostre soluzioni personalizzabili ad alta temperatura offrono la precisione e l'affidabilità che richiedi.

Pronto a ottimizzare il tuo processo di evaporazione? Contatta oggi i nostri esperti per trovare il sistema termico perfetto per la tua ricerca.

Guida Visiva

Riferimenti

- Thin Fluoride Insulators for Improved 2D Transistors: From Deposition Methods to Recent Applications. DOI: 10.1002/pssr.202500200

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i vantaggi degli elementi riscaldanti a lamina incisa? Ottenere uniformità di calore superiore e risposta rapida

- Quale intervallo di temperatura possono sopportare gli elementi riscaldanti in carburo di silicio? Fino a 1600°C per prestazioni affidabili

- Come convertono l'energia elettrica in energia termica gli elementi riscaldanti? Scopri la scienza del riscaldamento efficiente

- Per quali applicazioni industriali sono adatti gli elementi riscaldanti in SiC? Alimentare processi ad alta temperatura con efficienza

- Quali sono i vantaggi degli elementi riscaldanti in grafite in termini di longevità e prestazioni? Sblocca un'affidabilità e una velocità senza pari

- Cos'è un elemento riscaldante e quali sono i suoi componenti chiave? Scopri come alimenta una generazione di calore efficiente

- Che tipo di elementi riscaldanti vengono utilizzati nei forni progettati per temperature pari o inferiori a 1200°C? Scopri soluzioni efficienti per il tuo laboratorio

- Quali sono alcune applicazioni specifiche degli elementi riscaldanti in MoSi2 nell'industria dei componenti ceramici ed elettronici? Sblocca la precisione ad alta temperatura per i tuoi materiali