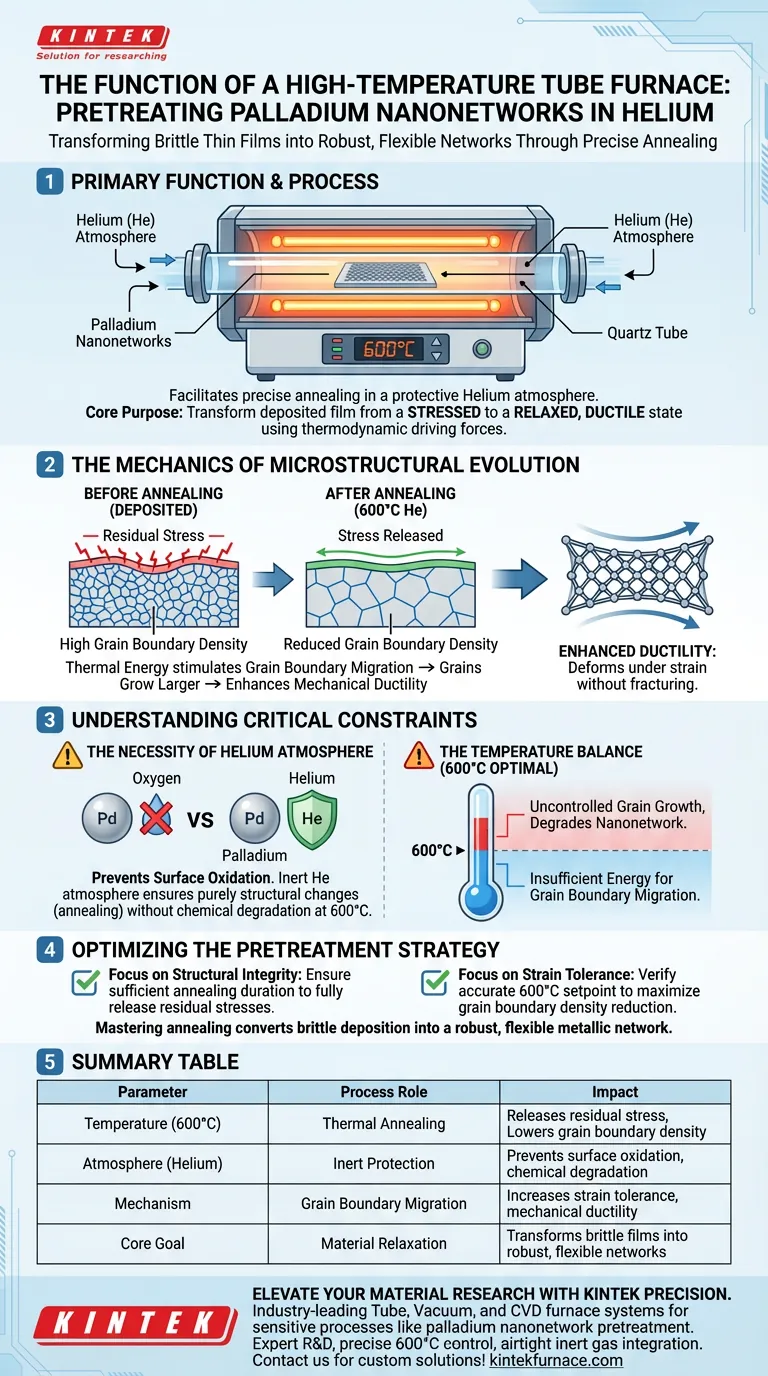

La funzione principale di un forno tubolare ad alta temperatura in questo contesto è facilitare un preciso processo di ricottura per i film sottili di palladio depositati. Mantenendo una temperatura costante di 600°C all'interno di un'atmosfera protettiva di elio (He), il forno fornisce l'ambiente termico necessario per alterare fondamentalmente lo stato fisico del materiale senza rischiare ossidazione.

Lo scopo principale di questo trattamento è trasformare il film depositato da uno stato stressato a uno stato rilassato e duttile. Utilizza forze motrici termodinamiche per abbassare la densità dei bordi dei grani, aumentando così significativamente la tolleranza alla deformazione del materiale.

La Meccanica dell'Evoluzione Microstrutturale

Per capire perché questa attrezzatura è essenziale, bisogna guardare oltre il semplice riscaldamento ed esaminare i cambiamenti microstrutturali che avvengono all'interno delle nanoreti di palladio.

Rilascio dello Stress Residuo

Durante la fase di deposizione iniziale, i film metallici accumulano inevitabilmente tensione interna.

Se lasciati non trattati, questo stress residuo può portare a delaminazione o fessurazione.

L'ambiente a 600°C consente alla struttura atomica di rilassarsi, neutralizzando efficacemente queste forze interne prima che il materiale venga messo in servizio.

Riduzione della Densità dei Bordi dei Grani

L'energia termica fornita dal forno tubolare agisce come una potente forza motrice termodinamica.

Questa energia stimola il movimento dei bordi dei grani, ovvero le interfacce tra i singoli cristalli nel metallo.

Man mano che il materiale viene ricotto, questi bordi migrano e i grani crescono, portando a una riduzione netta della densità complessiva dei bordi dei grani.

Miglioramento della Duttilità Meccanica

La riduzione dei bordi dei grani è direttamente collegata alle prestazioni meccaniche della nanorete.

Meno bordi significano meno ostacoli al movimento delle dislocazioni all'interno del reticolo cristallino.

Questo cambiamento strutturale migliora significativamente la duttilità, consentendo alle nanoreti di palladio di allungarsi e deformarsi sotto sforzo senza fratturarsi.

Comprensione dei Vincoli Critici

Sebbene i benefici siano chiari, il processo si basa sul rigoroso rispetto dei parametri ambientali. La deviazione da queste condizioni crea compromessi immediati.

La Necessità dell'Atmosfera di Elio

L'uso di un ambiente di elio non è opzionale; è una misura protettiva critica.

A 600°C, il palladio è altamente suscettibile alla reazione con l'ossigeno.

L'atmosfera inerte di elio previene l'ossidazione superficiale, garantendo che le modifiche al materiale siano puramente strutturali (ricottura) piuttosto che chimiche (corrosione).

L'Equilibrio della Temperatura

Il punto specifico di 600°C rappresenta un punto ottimale calcolato.

Temperature significativamente inferiori potrebbero non fornire energia sufficiente per attivare la migrazione dei bordi dei grani.

Al contrario, temperature eccessive potrebbero portare a una crescita incontrollata dei grani, potenzialmente degradando la fine risoluzione della struttura della nanorete.

Ottimizzazione della Strategia di Pretrattamento

Per garantire l'integrità delle nanoreti di palladio, è necessario verificare che il trattamento termico sia allineato con gli obiettivi meccanici specifici.

- Se il tuo obiettivo principale è l'integrità strutturale: Assicurati che la durata della ricottura sia sufficiente a rilasciare completamente le tensioni residue accumulate durante la deposizione.

- Se il tuo obiettivo principale è la tolleranza alla deformazione: Verifica che il forno mantenga accuratamente il setpoint di 600°C per massimizzare la riduzione della densità dei bordi dei grani.

Padroneggiare questo passaggio di ricottura è il fattore definitivo nel convertire una deposizione fragile in una rete metallica robusta e flessibile.

Tabella Riassuntiva:

| Parametro | Ruolo del Processo | Impatto sulla Nanorete di Palladio |

|---|---|---|

| Temperatura (600°C) | Ricottura Termica | Rilascia lo stress residuo e abbassa la densità dei bordi dei grani |

| Atmosfera (Elio) | Protezione Inerte | Previene l'ossidazione superficiale e il degrado chimico |

| Meccanismo | Migrazione dei Bordi dei Grani | Aumenta la tolleranza alla deformazione e la duttilità meccanica |

| Obiettivo Principale | Rilassamento del Materiale | Trasforma film fragili in reti robuste e flessibili |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Stai cercando di ottimizzare la duttilità e l'integrità strutturale dei tuoi film sottili avanzati? KINTEK fornisce sistemi di forni Tubolari, Sottovuoto e CVD leader del settore, progettati specificamente per processi sensibili come il pretrattamento delle nanoreti di palladio.

Supportati da R&D e produzione esperti, i nostri forni offrono un controllo preciso di 600°C e un'integrazione ermetica di gas inerti per garantire che i tuoi materiali passino da fragili a robusti senza il rischio di ossidazione. Che tu abbia bisogno di attrezzature standard da laboratorio o di una soluzione ad alta temperatura completamente personalizzata, KINTEK è il tuo partner nell'eccellenza della scienza dei materiali.

Pronto a perfezionare il tuo trattamento termico? Contattaci oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Kaihao Zhang, Sameh Tawfick. Ultrathin damage-tolerant flexible metal interconnects reinforced by in-situ graphene synthesis. DOI: 10.1038/s41528-024-00300-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Perché è necessaria la ricottura ad alta temperatura in un forno tubolare per LaAlO3? Ottimizzare l'adesione di film sottili di TiO2

- Perché i forni tubolari multizona sono particolarmente utili per la ricerca sui nanomateriali?Precisione ed efficienza per i materiali avanzati

- Quali condizioni di processo fondamentali fornisce un forno tubolare? Padronanza del trattamento dei precursori dei catalizzatori

- Qual è la funzione di un forno tubolare nell'ossidazione termica della lega Ti6Al4V? Migliorare la durezza e la resistenza all'usura

- Perché la MBE è preferita ai forni a tubo per il gallio 2D? Ottenere deposizioni atomiche ultra-pure

- Quali sono le funzioni critiche di un forno tubolare da laboratorio nella sintesi della biomassa? Ottimizza il tuo processo di carbonizzazione

- Quale ruolo svolge un forno tubolare ad alta temperatura nella trasformazione delle parti fotopolimerizzate in poliimmide completamente aromatica?

- Qual è il significato dell'uso di un forno a tubo sotto vuoto per la polvere di Fe3Al? Ottimizzare la trasformazione di fase magnetica