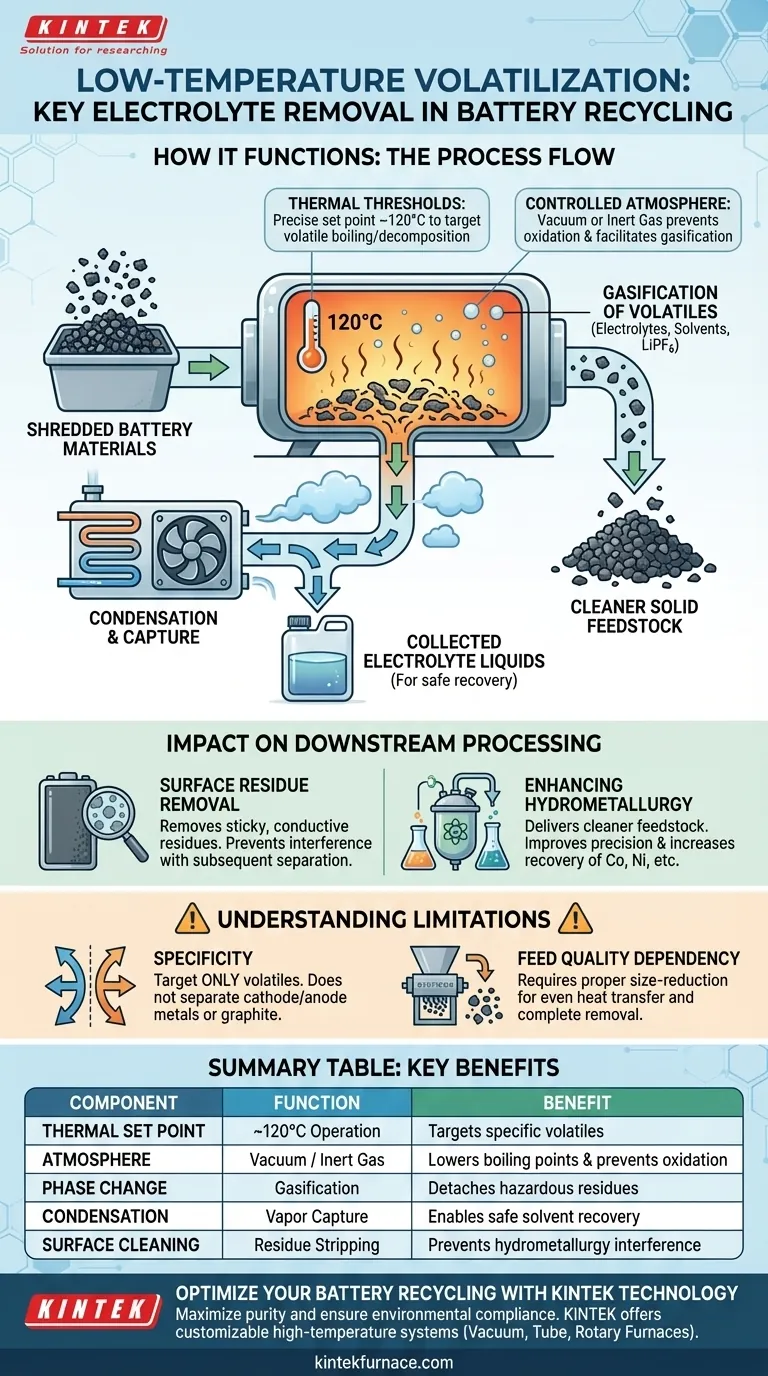

Le apparecchiature per la volatilizzazione a bassa temperatura funzionano riscaldando i materiali delle batterie sminuzzati a circa 120°C in un ambiente rigorosamente controllato, utilizzando tipicamente un'atmosfera di vuoto o di gas inerte. Questo trattamento termico innesca un cambiamento di fase nei componenti volatili — in particolare solventi organici ed esafluorofosfato di litio — convertendoli da liquidi o residui solidi in gas. Isolando questi vapori e successivamente condensandoli, il sistema rimuove efficacemente l'elettrolita dai materiali attivi solidi senza richiedere il calore estremo della pirometallurgia.

La volatilizzazione a bassa temperatura serve come fase critica di purificazione che separa il recupero pericoloso dell'elettrolita dal riciclaggio dei metalli. Rimuovendo questi residui in anticipo, il processo previene la contaminazione e migliora significativamente l'efficienza delle successive operazioni idrometallurgiche.

La Meccanica della Separazione

Soglie Termiche

L'apparecchiatura opera a un punto di impostazione termica preciso di circa 120°C. Questa temperatura è scelta con cura per colpire i punti di ebollizione e le temperature di decomposizione dei composti volatili specifici presenti negli elettroliti delle batterie.

Atmosfera Controllata

Per facilitare un'efficiente gassificazione e prevenire combustioni indesiderate, il processo avviene sottovuoto o in condizioni di gas inerte. Un ambiente sottovuoto abbassa il punto di ebollizione dei solventi, permettendo loro di vaporizzare con meno energia, mentre il gas inerte previene l'ossidazione dei componenti metallici esposti.

Processo di Recupero dei Materiali

Gassificazione dei Volatili

Quando il materiale sminuzzato raggiunge la temperatura target, i componenti dell'elettrolita — inclusi l'esafluorofosfato di litio e vari solventi organici — passano allo stato gassoso. Questo li stacca efficacemente dalla superficie dei materiali catodici e anodici.

Condensazione e Cattura

Gli elettroliti gassificati vengono allontanati dal flusso di materiale solido. Questi vapori vengono quindi convogliati attraverso un sistema di raffreddamento dove si condensano nuovamente in liquidi per una raccolta sicura e un potenziale recupero.

Impatto sulla Lavorazione a Valle

Rimozione dei Residui Superficiali

La funzione principale di questa apparecchiatura è la pulizia della superficie dei materiali attivi. La rimozione dei residui appiccicosi e conduttivi dell'elettrolita impedisce loro di interferire con la separazione meccanica o i processi di lisciviazione chimica nelle fasi successive della linea di riciclaggio.

Miglioramento dell'Idrometallurgia

Fornendo un materiale più pulito alla fase idrometallurgica, l'apparecchiatura migliora l'efficienza complessiva del processo. L'assenza di solventi organici interferenti consente reazioni chimiche più precise e tassi di recupero più elevati di metalli preziosi come cobalto e nichel.

Comprensione dei Limiti

Specificità della Rimozione

Questa apparecchiatura è progettata rigorosamente per i componenti volatili. Non separa i metalli catodici dalla grafite anodica o dai collettori di corrente; prepara solo la miscela per le successive fasi di separazione.

Dipendenza dalla Qualità dell'Alimentazione

L'efficienza della volatilizzazione dipende dal fatto che il materiale sia stato adeguatamente sminuzzato in precedenza. Se i materiali della batteria non sono stati ridotti adeguatamente di dimensioni, il trasferimento di calore potrebbe essere non uniforme, portando a una rimozione incompleta dell'elettrolita in profondità nella massa del materiale.

Ottimizzazione del Flusso di Lavoro di Riciclaggio

Per determinare dove questa apparecchiatura si inserisce nel tuo processo, considera i tuoi specifici obiettivi di recupero.

- Se il tuo obiettivo principale è la sicurezza e la conformità ambientale: Questo passaggio è essenziale per catturare l'esafluorofosfato di litio e i solventi pericolosi prima che possano essere rilasciati come emissioni o creare pericoli per la sicurezza nei circuiti di lisciviazione acida a valle.

- Se il tuo obiettivo principale è la resa idrometallurgica: L'utilizzo di questa apparecchiatura massimizza la purezza del tuo materiale di massa nera, impedendo la contaminazione organica di ridurre l'efficienza dei tuoi circuiti di recupero chimico.

La rimozione efficace dell'elettrolita funge da porta d'accesso al recupero di metalli ad alta purezza nel riciclaggio moderno delle batterie.

Tabella Riassuntiva:

| Componente del Processo | Ruolo Funzionale | Beneficio Chiave |

|---|---|---|

| Punto di Impostazione Termica | Opera a ~120°C | Colpisce i punti di ebollizione specifici dei volatili |

| Atmosfera Controllata | Vuoto o Gas Inerte | Abbassa i punti di ebollizione e previene l'ossidazione |

| Cambiamento di Fase | Gassificazione degli Elettroliti | Stacca i residui pericolosi dai solidi attivi |

| Condensazione | Cattura e Raffreddamento dei Vapori | Consente la raccolta sicura e il recupero dei solventi |

| Pulizia Superficiale | Rimozione dei Residui | Previene interferenze nell'idrometallurgia |

Ottimizza il Tuo Riciclaggio di Batterie con la Tecnologia KINTEK

Massimizza la purezza della tua massa nera e garantisci la conformità ambientale con le soluzioni termiche avanzate di KINTEK. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi di laboratorio ad alta temperatura — inclusi forni sottovuoto, a tubo e rotativi — tutti personalizzabili per soddisfare le esigenze uniche del tuo recupero di elettroliti e dei processi di purificazione dei materiali.

Pronto a migliorare le tue rese idrometallurgiche? Contattaci oggi stesso per trovare la soluzione perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Muammer Kaya, Hossein Delavandani. State-of-the-Art Lithium-Ion Battery Pretreatment Methods for the Recovery of Critical Metals. DOI: 10.3390/min15050546

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Perché la sintesi idrotermale viene utilizzata per la produzione di ZIF-8? Controllo della purezza e dell'uniformità dei nanocristalli

- Qual è lo scopo dell'utilizzo di un forno di grado industriale per l'essiccazione segmentata? Ottimizzare l'integrità e l'adesione degli elettrodi

- Quali vantaggi tecnici offre un forno personalizzato ad alta temperatura per la diffrazione in situ sullo zolfo fuso?

- In che modo un forno di essiccazione sotto vuoto da laboratorio contribuisce alla fase di post-elaborazione dei prodotti pBN-CTF?

- Perché il controllo preciso della temperatura in un forno di essiccazione sotto vuoto è fondamentale per gli elettrodi di batterie CoTe@Ti3C2? Punti chiave.

- Qual è l'obiettivo tecnico dell'ossidazione termica a 625 °C? Padronanza della precisione dell'ossido a tunnel SiOx

- Perché l'uniformità del film è importante nella produzione di semiconduttori? Garantire elevate prestazioni del dispositivo e resa

- Qual è la funzione di un mulino a sfere planetario nella produzione di magnesio? Ottenere la massima efficienza di reazione