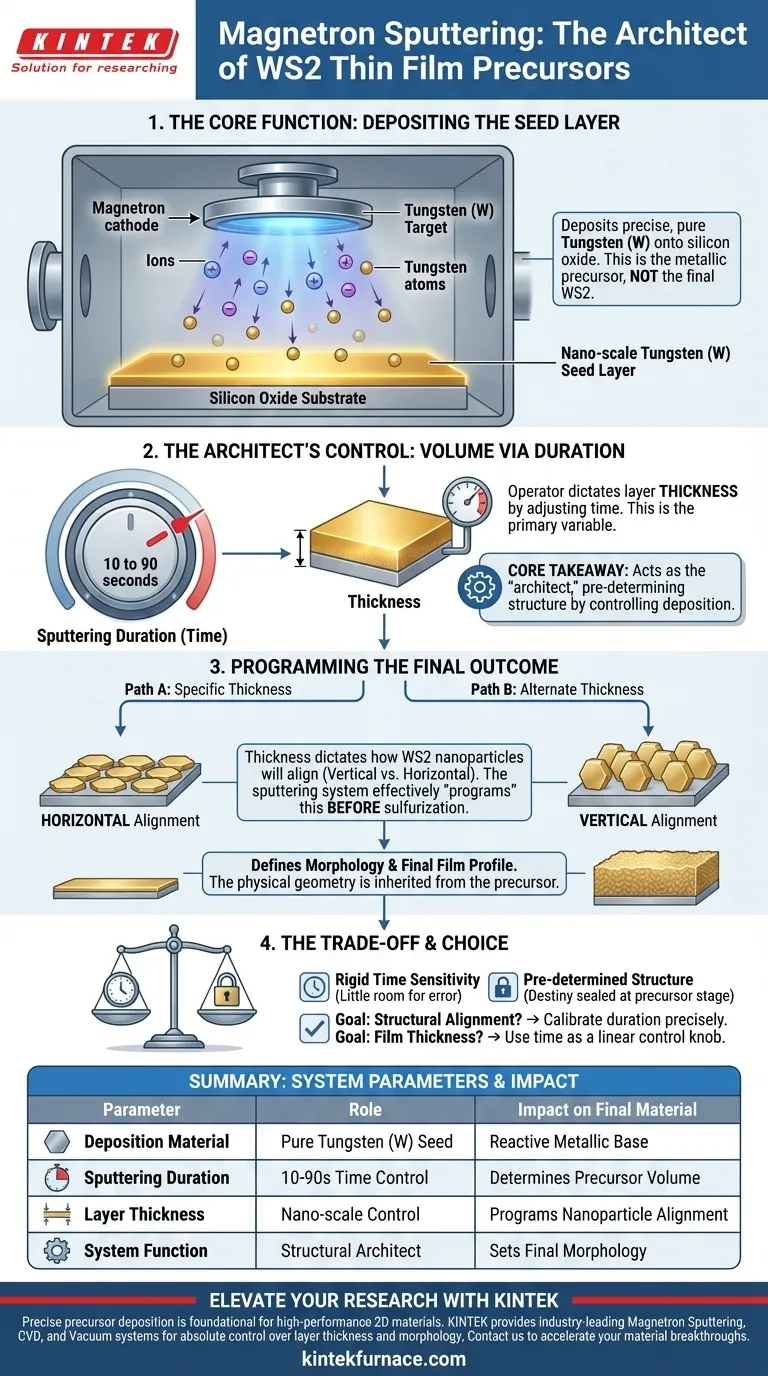

La funzione principale di un sistema di sputtering a magnetron in questo contesto è quella di depositare uno strato di semina di tungsteno (W) preciso, su nanoscala, su un substrato di ossido di silicio. Questo sistema funge da fase di produzione fondamentale, creando il precursore metallico che alla fine verrà convertito in solfuro di tungsteno (WS2).

Concetto chiave Il sistema di sputtering a magnetron agisce come "architetto" della struttura del materiale finale; controllando la durata del deposito di tungsteno, predetermina lo spessore, la morfologia e l'allineamento fisico delle nanoparticelle di WS2 risultanti.

Il Ruolo del Deposito nella Formazione del Precursore

Creazione dello Strato di Semina Metallico

Il sistema di sputtering non è responsabile della creazione diretta del composto WS2. Invece, il suo compito specifico è quello di depositare tungsteno puro (W) su una base di ossido di silicio.

Questo strato di tungsteno funge da materiale "seme". Fornisce gli atomi metallici necessari che reagiranno durante il successivo processo di solforazione.

Controllo del Volume tramite Durata

Il sistema gestisce il volume del materiale precursore attraverso la gestione del tempo. Il riferimento evidenzia una finestra operativa specifica, tipicamente tra 10 e 90 secondi.

Regolando questa durata, l'operatore detta con precisione lo spessore dello strato metallico iniziale. Questa è la variabile principale che influenza le caratteristiche del prodotto finale.

Come lo Sputtering Influenza le Proprietà Finali del WS2

Determinazione dell'Allineamento delle Nanoparticelle

L'output più critico della fase di sputtering è l'orientamento del materiale finale. Lo spessore dello strato di semina di tungsteno detta come si disporranno le nanoparticelle di WS2.

A seconda dello spessore raggiunto durante lo sputtering, le particelle finali di WS2 si allineeranno verticalmente o orizzontalmente. Il sistema di sputtering "programma" efficacemente questo allineamento prima ancora che inizi la reazione chimica.

Definizione della Morfologia e dello Spessore Finale

La geometria fisica (morfologia) del WS2 finale è ereditata dal precursore. Il sistema di sputtering stabilisce la base strutturale che il processo di solforazione segue.

Di conseguenza, lo spessore finale del film di WS2 è un risultato diretto del deposito iniziale di tungsteno. Uno strato precursore più spesso porta inevitabilmente a un profilo del film finale modificato.

Comprendere i Compromessi

Sensibilità al Tempo di Sputtering

La connessione tra durata dello sputtering e risultato del materiale è rigida. Poiché il sistema si basa sul tempo (da 10 a 90 secondi) per controllare lo spessore, c'è poco margine di errore.

Predeterminazione della Struttura

Il compromesso di questo metodo è che il destino del materiale è sigillato durante la fase precursore. Non è possibile alterare facilmente l'allineamento (verticale vs. orizzontale) durante la fase di solforazione; deve essere definito correttamente prima dal sistema di sputtering.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del sistema di sputtering a magnetron, è necessario eseguire un'ingegneria inversa del processo in base alle proprietà desiderate del materiale.

- Se il tuo obiettivo principale è un allineamento strutturale specifico: Calibra la durata dello sputtering con precisione all'interno della finestra di 10-90 secondi per puntare a un orientamento verticale o orizzontale.

- Se il tuo obiettivo principale è lo spessore del film: Utilizza il tempo di sputtering come una manopola di controllo lineare per aumentare o diminuire il volume dello strato di semina di tungsteno.

Il sistema di sputtering a magnetron non è solo uno strumento di deposito; è il meccanismo di controllo che definisce l'architettura finale del tuo film sottile.

Tabella Riassuntiva:

| Parametro | Ruolo nella Preparazione del WS2 | Impatto sul Materiale Finale |

|---|---|---|

| Materiale di Deposito | Tungsteno Puro (W) | Agisce come strato di semina metallico reattivo |

| Durata dello Sputtering | Da 10 a 90 secondi | Determina direttamente il volume del precursore e lo spessore del film |

| Spessore dello Strato | Controllo su nanoscala | Programma l'allineamento delle nanoparticelle verticali vs. orizzontali |

| Funzione del Sistema | Architetto Strutturale | Imposta la morfologia ereditata dal film finale di WS2 |

Eleva la Tua Ricerca sui Film Sottili con KINTEK

Il deposito preciso del precursore è il fondamento dei materiali 2D ad alte prestazioni. KINTEK fornisce sistemi leader del settore di Sputtering a Magnetron, CVD e Vuoto progettati per darti il controllo assoluto sullo spessore dello strato e sulla morfologia.

Sia che tu stia sviluppando semiconduttori WS2 o nanomateriali avanzati, la nostra R&S esperta e i forni da laboratorio personalizzabili garantiscono che la tua ricerca ottenga risultati ripetibili e di alta qualità. Contatta KINTEK oggi stesso per discutere le tue esigenze di progetto uniche e vedere come la nostra esperienza produttiva può accelerare le tue scoperte sui materiali.

Guida Visiva

Riferimenti

- Thin Films of Tungsten Disulfide Grown by Sulfurization of Sputtered Metal for Ultra-Low Detection of Nitrogen Dioxide Gas. DOI: 10.3390/nano15080594

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è la funzione principale di un reattore a letto fisso batch nella pirolisi lenta della lolla di teff? Massimizzare la resa di biochar

- Quali sono i vantaggi dell'utilizzo di TGA-MS rispetto a TGA standalone per il carbone attivo? Sblocca approfondimenti chimici profondi

- Perché gli stampi in grafite vengono preriscaldati a 800 °C per la fusione di Invar 36? Ottenere una produzione di lingotti di alta qualità

- Perché vengono applicati impulsi di riscaldamento specifici quando si monitorano le oscillazioni della superficie dei metalli fusi? Scopri le informazioni sui materiali

- Perché è necessario il gas argon ad alta purezza durante la calcinazione dei materiali TiO2/MoSe2? Proteggi l'integrità del tuo sensore

- Quale ruolo svolge un forno da laboratorio nella verniciatura di polveri nanocomposite? Padronanza della fabbricazione di sensori a film sottile

- Qual è la funzione dell'attrezzatura di purificazione per fusione di zona nella preparazione di cristalli singoli di perovskite CsPbBr3? Chiave per 6N.

- Perché la sbavatura a stadi è necessaria per i corpi verdi ceramici a perovskite? Prevenire le crepe con un controllo di precisione