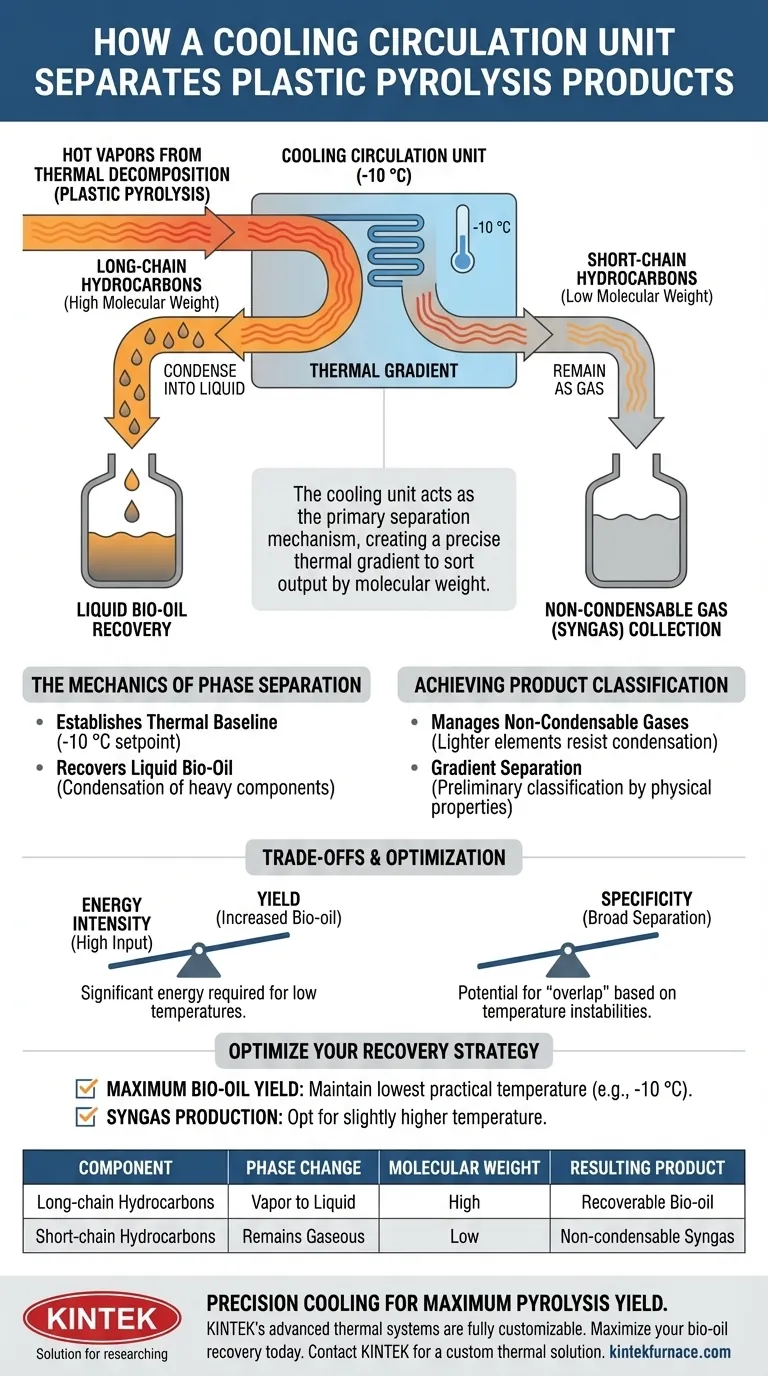

L'unità di circolazione di raffreddamento funge da meccanismo di separazione primario all'interno di un sistema di pirolisi della plastica. Funziona mantenendo rigorosamente una bassa temperatura di condensazione, ad esempio -10 °C, per elaborare i vapori caldi generati durante la decomposizione termica. Creando questo ambiente termico, l'unità costringe gli idrocarburi a catena lunga più pesanti a condensare in bio-olio liquido, consentendo al contempo agli idrocarburi a catena corta più leggeri di rimanere come gas, ordinando efficacemente l'output per peso molecolare.

Mentre il calore scompone la plastica, l'unità di raffreddamento determina la forma del prodotto finale. Stabilendo un preciso gradiente termico, trasforma un flusso di vapore misto in risorse distinte e recuperabili: bio-olio liquido e gas combustibile.

La meccanica della separazione di fase

Stabilire la linea di base termica

La funzione principale dell'unità di circolazione di raffreddamento è mantenere un ambiente coerente a bassa temperatura. Mantenendo il sistema a un punto di impostazione specifico, come -10 °C, crea una drastica differenza di temperatura rispetto ai vapori caldi in ingresso.

Recupero del bio-olio liquido

Quando i vapori della decomposizione termica entrano in contatto con questo ambiente raffreddato, i componenti più pesanti reagiscono immediatamente. Questi idrocarburi a catena lunga perdono energia termica e si condensano da vapore a stato liquido. Questo cambiamento di fase consente il recupero diretto del bio-olio.

Ottenere la classificazione del prodotto

Gestione dei gas non condensabili

Non tutti i componenti reagiscono al freddo allo stesso modo. Gli idrocarburi più leggeri a catena corta hanno punti di ebollizione che rimangono al di sotto della temperatura operativa dell'unità. Di conseguenza, questi elementi resistono alla condensazione e passano attraverso il sistema come gas non condensabili.

Separazione per gradiente

Questo processo crea una "separazione per gradiente" dei componenti volatili. Invece di produrre una sospensione mista, l'unità esegue una classificazione preliminare. Ordina automaticamente l'output in flussi liquidi e gassosi in base alle proprietà fisiche delle catene di idrocarburi.

Comprendere i compromessi

Intensità energetica vs. resa

mantenere una temperatura così bassa come -10 °C richiede un notevole apporto energetico per il sistema di circolazione. Gli operatori devono calcolare attentamente se l'aumento della resa di bio-olio liquido giustifica il costo energetico del mantenimento di temperature così basse.

Specificità della separazione

Sebbene efficace per la classificazione preliminare, un singolo stadio di raffreddamento fornisce una separazione ampia piuttosto che un isolamento chimico preciso. Esiste la possibilità di "sovrapposizione", in cui le catene di peso medio possono fluttuare tra le fasi gassosa e liquida a seconda di lievi instabilità di temperatura.

Ottimizzare la tua strategia di recupero

Per massimizzare l'efficienza del tuo sistema di pirolisi, allinea la tua strategia di raffreddamento con i tuoi specifici obiettivi di produzione:

- Se il tuo obiettivo principale è la Massima Resa di Bio-olio: Assicurati che la tua unità di raffreddamento possa mantenere costantemente la temperatura più bassa possibile (ad es. -10 °C) per forzare la condensazione anche delle frazioni liquide più leggere.

- Se il tuo obiettivo principale è la Produzione di Syngas: Potresti optare per una temperatura di condensazione leggermente più alta, consentendo a più idrocarburi a catena media di rimanere allo stato gassoso per la combustione a valle.

Una gestione termica precisa nella fase di raffreddamento fa la differenza tra un flusso di vapore grezzo e un inventario di prodotti preziosi e frazionati.

Tabella riassuntiva:

| Componente | Cambiamento di fase | Peso molecolare | Prodotto risultante |

|---|---|---|---|

| Idrocarburi a catena lunga | Vapore in liquido | Alto | Bio-olio recuperabile |

| Idrocarburi a catena corta | Rimane gassoso | Basso | Syngas non condensabile |

| Impostazione del raffreddamento (-10°C) | Catalizzatore termico | N/A | Condensazione ad alta resa |

| Gradiente termico | Forza di separazione | N/A | Classificazione del prodotto |

Raffreddamento di precisione per la massima resa di pirolisi

Non lasciare che preziosi idrocarburi sfuggano come rifiuti. I sistemi termici avanzati di KINTEK sono supportati da ricerca e sviluppo e produzione esperti per garantire che il tuo processo di pirolisi della plastica sia il più efficiente possibile. Sia che tu abbia bisogno di un sistema di forni Muffle, a tubo o sottovuoto, la nostra attrezzatura è completamente personalizzabile in base ai tuoi gradienti di temperatura e obiettivi di recupero unici.

Massimizza il tuo recupero di bio-olio oggi stesso. Contatta KINTEK per una soluzione termica personalizzata e sfrutta la nostra esperienza nelle attrezzature da laboratorio ad alta temperatura per il tuo prossimo progetto.

Guida Visiva

Riferimenti

- Wei Xiong, Jun Zhao. Acidic Site-Controlled ZSM-5 Catalysts for Fast Molten-Phase Pyrolysis of Plastic Waste with Tunable Product Distribution. DOI: 10.1021/acs.energyfuels.5c02781

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Qual è il significato del processo di essiccazione in forno sottovuoto nella preparazione dei fogli di elettrodi MnO@WAC? Guida esperta

- Qual è la funzione del rapido raffreddamento dopo il trattamento termico ad alta temperatura? Controllo Microstrutturale delle Leghe AlSi10Mg

- In che modo la capacità di temperatura dei forni continui avvantaggia i processi industriali? Aumenta la produzione ad alto volume con calore estremo

- Perché è necessario cuocere i substrati in un forno industriale prima della deposizione a spin coating con inchiostro di nanoparticelle d'argento?

- Perché è necessario il gas argon ad alta purezza durante la calcinazione dei materiali TiO2/MoSe2? Proteggi l'integrità del tuo sensore

- Perché si utilizza un mulino vibrante per la macinazione ultrafine nella preparazione dei campioni di magnesite per i test sul potenziale zeta?

- Come influisce il controllo del flusso di gas Argon ad alta purezza sulla deposizione di film Al/Ni? Master Precision Sputtering

- Quale ruolo gioca l'analisi termogravimetrica (TGA) nella determinazione dei parametri di calcinazione per il fosfato di manganese?