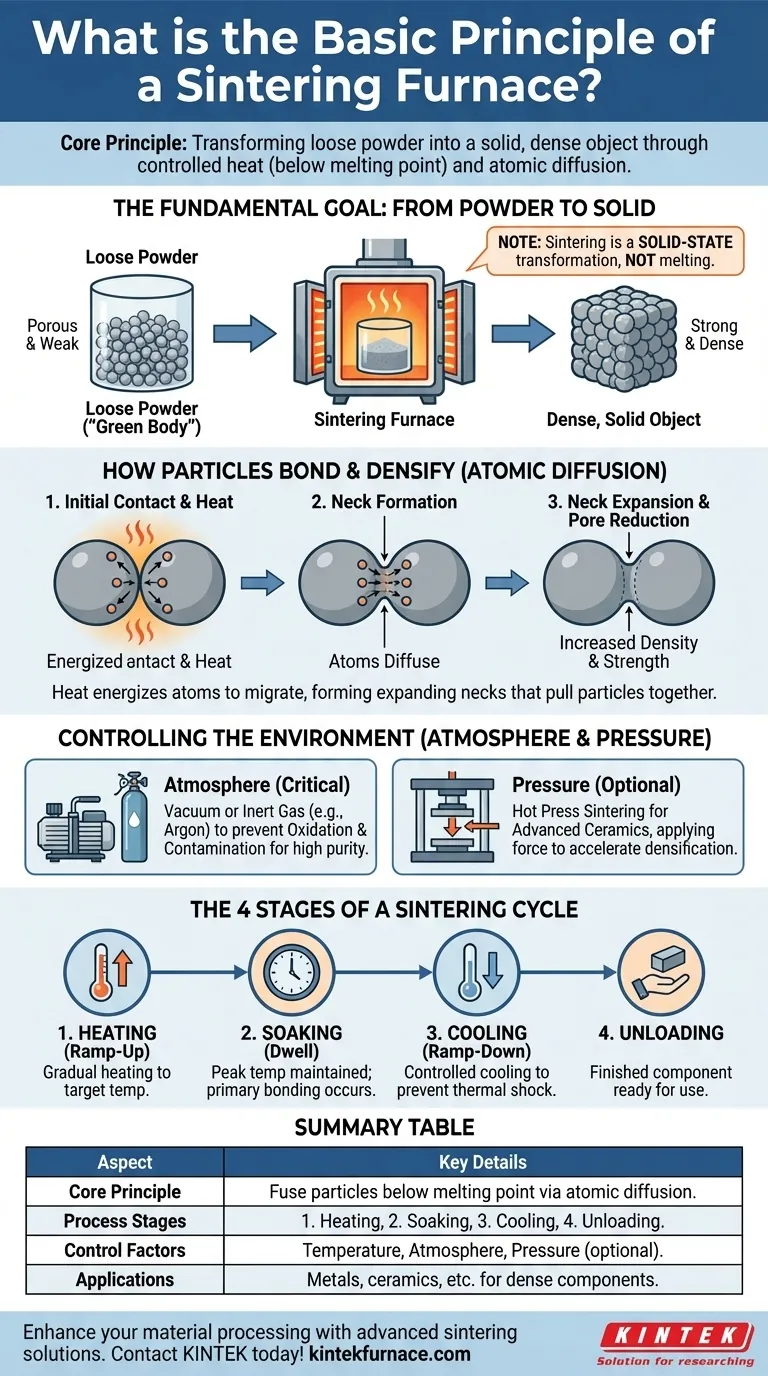

Il principio di base di un forno di sinterizzazione consiste nel riscaldare i materiali ad alte temperature al di sotto del loro punto di fusione, consentendo alle particelle di legarsi e formare una struttura solida.Questo processo, spesso coadiuvato dalla pressione, compatta e densifica i materiali per migliorarne le proprietà meccaniche e fisiche.I forni di sinterizzazione sono progettati per fornire un controllo preciso della temperatura, una distribuzione uniforme del calore e un'atmosfera controllata (come il vuoto o il gas inerte) per garantire risultati ottimali.Questi forni sono ampiamente utilizzati in settori come la ceramica, la metallurgia e l'odontoiatria, dove l'integrità del materiale e le prestazioni sono fondamentali.

Punti chiave spiegati:

-

Definizione di sinterizzazione

- La sinterizzazione è un processo termico in cui i materiali in polvere vengono riscaldati a temperature appena inferiori al loro punto di fusione.In questo modo le particelle si legano per diffusione, riducendo la porosità e aumentando la densità.Il risultato è una struttura solida con maggiore resistenza meccanica, stabilità termica e altre proprietà desiderabili.

-

Ruolo della temperatura e della pressione

- Temperatura:Il forno deve mantenere un riscaldamento preciso e uniforme per garantire un legame coerente delle particelle senza fondere il materiale.

- Pressione: in alcuni casi, viene applicata una pressione esterna per accelerare la densificazione, soprattutto in processi come la pressatura a caldo o la sinterizzazione al plasma.

-

Atmosfera controllata

- I forni di sinterizzazione operano spesso in un ambiente sotto vuoto o con gas inerte per evitare l'ossidazione o la contaminazione.Ad esempio, un forno di sinterizzazione dentale utilizza un controllo preciso dell'atmosfera per garantire restauri in ceramica di alta qualità.

-

Componenti del forno

- Camera di muffola:Funge da barriera termica e chimica, proteggendo i campioni dal contatto diretto con gli elementi riscaldanti e garantendo una distribuzione uniforme del calore.

- Elementi riscaldanti:Tipicamente realizzati in materiali refrattari come il carburo di silicio o il disiliciuro di molibdeno, in grado di resistere a temperature estreme.

- Sistema a vuoto:Include pompe, valvole e manometri per creare e mantenere condizioni di bassa pressione per materiali sensibili.

-

Applicazioni

- Odontoiatria:Produzione di corone e ponti in ceramica ad alta resistenza.

- Metallurgia:Produzione di parti metalliche sinterizzate con proprietà personalizzate.

- Elettronica:Produzione di componenti come substrati ceramici o materiali magnetici.

-

Vantaggi dei moderni forni di sinterizzazione

- Precisione nel controllo della temperatura e della pressione.

- Efficienza dei tempi grazie alla combinazione di più fasi (ad esempio, deceraggio e sinterizzazione).

- Adattabilità a diversi materiali, dalla zirconia alle leghe avanzate.

-

Sfide

- Stress termico dovuto ai gradienti di temperatura, che può causare cricche nei materiali con scarsa resistenza agli shock termici.

- Consumo di energia e costi operativi, in particolare per i processi ad alta temperatura.

Grazie alla comprensione di questi principi, gli acquirenti possono valutare i forni di sinterizzazione in base alle loro esigenze specifiche, come l'intervallo di temperatura, il controllo dell'atmosfera e la compatibilità con i materiali di destinazione.Questa conoscenza evidenzia anche il ruolo silenzioso ma trasformativo delle tecnologie di sinterizzazione in settori che vanno dalla sanità all'aerospazio.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Processo | Riscaldamento dei materiali al di sotto del punto di fusione per legare le particelle e ridurre la porosità. |

| Fattori critici | Controllo della temperatura, della pressione (opzionale) e dell'atmosfera controllata (ad esempio, il vuoto). |

| Applicazioni | Odontoiatria (restauri in ceramica), metallurgia (metalli sinterizzati), elettronica. |

| Vantaggi | Maggiore resistenza del materiale, stabilità termica e precisione nella produzione. |

| Le sfide | Rischi di stress termico, elevato consumo energetico e costi operativi. |

Aggiornate il vostro laboratorio con le soluzioni di sinterizzazione di precisione di KINTEK !I nostri forni avanzati, tra cui Muffola , Tubo e Vuoto/Atmosfera sono progettati per garantire un controllo della temperatura e prestazioni dei materiali ineguagliabili.Sia che si tratti di odontoiatria, metallurgia o elettronica, i nostri modelli design personalizzabili e produzione interna per garantire il soddisfacimento delle vostre esigenze specifiche. Contattateci oggi stesso per discutere del vostro progetto!

Prodotti che potresti cercare:

Finestre di osservazione ad alta temperatura per sistemi a vuoto Passanti di precisione per elettrodi da vuoto Elementi riscaldanti in MoSi2 per un calore estremo Forni rotativi compatti per la rigenerazione del materiale Valvole per il vuoto in acciaio inox

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione