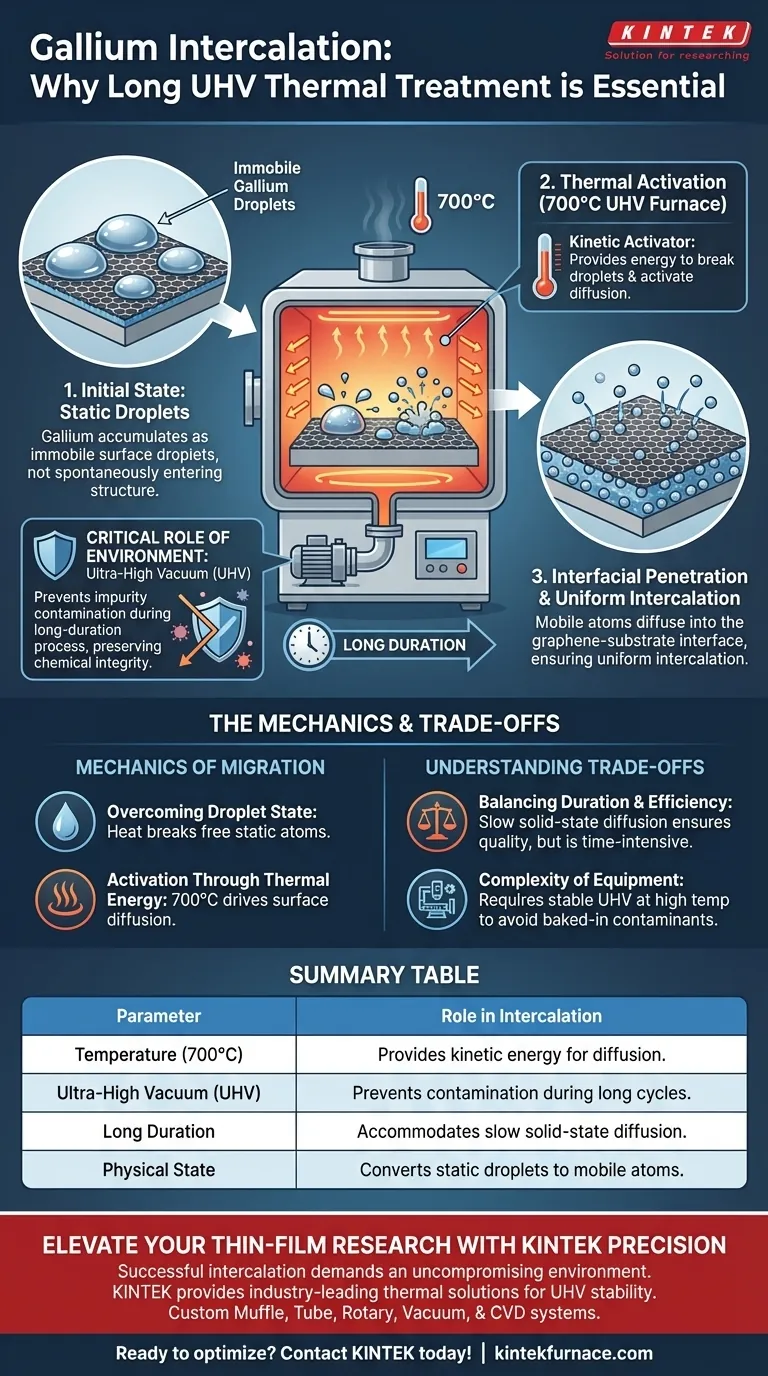

Un trattamento termico di lunga durata è essenziale perché gli atomi di gallio si accumulano inizialmente come goccioline immobili sulla superficie anziché entrare spontaneamente nella struttura del materiale. Il forno di ricottura fornisce l'energia termica necessaria per attivare questi atomi, spingendoli dalla superficie all'interfaccia tra il grafene e il substrato, mentre l'ambiente sottovuoto mantiene la purezza.

Il trattamento agisce come un attivatore cinetico, convertendo le goccioline superficiali statiche in atomi mobili che diffondono nell'interfaccia del grafene. Questo processo prolungato si basa sull'Ultra-Alto Vuoto (UHV) per prevenire la contaminazione, mentre il calore elevato promuove un'intercalazione uniforme.

La Meccanica della Migrazione del Gallio

Superare lo Stato di Gocciolina

Subito dopo la deposizione, il gallio non forma automaticamente lo strato intercalato desiderato.

Invece, gli atomi esistono principalmente come goccioline appoggiate sulla superficie del materiale. Senza intervento, queste goccioline rimarrebbero sopra anziché penetrare nella struttura.

Attivazione tramite Energia Termica

Il forno di ricottura UHV fornisce un ambiente ad alta temperatura controllata, raggiungendo fino a 700°C.

Questo specifico livello di energia termica è necessario per attivare la diffusione superficiale. Fornisce la forza cinetica necessaria per liberare gli atomi dalle goccioline superficiali.

Penetrazione Interfacciale

Una volta mobilitati dal calore, gli atomi di gallio iniziano a migrare.

Il trattamento termico spinge questi atomi a penetrare nell'interfaccia tra il grafene e il substrato. Questa migrazione è ciò che garantisce infine l'intercalazione uniforme del materiale.

Il Ruolo Critico dell'Ambiente

Perché l'Ultra-Alto Vuoto (UHV) è Importante

La diffusione del gallio dalle goccioline all'interfaccia non è un evento istantaneo; è un processo di lunga durata.

Poiché il campione è esposto a calore elevato per un periodo prolungato, è altamente suscettibile alla reazione con l'atmosfera.

L'Ultra-Alto Vuoto è strettamente necessario per prevenire la contaminazione da impurità. Preserva l'integrità chimica del grafene e del gallio durante il lento processo di diffusione.

Comprendere i Compromessi

Bilanciare Durata ed Efficienza

Sebbene questo metodo garantisca un'intercalazione di alta qualità, la necessità di una "lunga durata" introduce vincoli di efficienza.

Il processo richiede molto tempo perché si basa sulla diffusione allo stato solido, che è intrinsecamente più lenta dei metodi di deposizione diretta.

Complessità dell'Attrezzatura

Mantenere un ambiente UHV a 700°C per periodi prolungati impone elevate esigenze all'attrezzatura.

È necessario assicurarsi che il forno mantenga un vuoto stabile a queste temperature, poiché anche lievi fluttuazioni possono introdurre contaminanti che il calore incorporerà nell'interfaccia.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire un'intercalazione di gallio di successo, è necessario allineare i parametri di processo con i requisiti fisici degli atomi.

- Se il tuo obiettivo principale è l'Uniformità: Assicurati che il trattamento termico raggiunga e mantenga i 700°C per attivare completamente la diffusione ed eliminare le goccioline superficiali.

- Se il tuo obiettivo principale è la Purezza del Campione: una rigorosa manutenzione UHV è non negoziabile, poiché la durata prolungata aumenta la finestra di opportunità per la contaminazione.

Padroneggiare questo processo richiede di vedere il calore come il motore della migrazione e il vuoto come lo scudo della qualità.

Tabella Riassuntiva:

| Parametro | Ruolo nell'Intercalazione |

|---|---|

| Temperatura (700°C) | Fornisce energia cinetica per rompere le goccioline superficiali e attivare la diffusione. |

| Ultra-Alto Vuoto (UHV) | Previene la contaminazione chimica e le reazioni atmosferiche durante lunghi cicli. |

| Lunga Durata | Accomoda il lento ritmo della diffusione allo stato solido nell'interfaccia del grafene. |

| Stato Fisico | Converte le goccioline superficiali statiche di gallio in atomi mobili che si intercalano. |

Eleva la Tua Ricerca sui Film Sottili con la Precisione KINTEK

L'intercalazione di gallio di successo richiede un ambiente senza compromessi. KINTEK fornisce soluzioni termiche leader del settore progettate per mantenere la stabilità dell'ultra-alto vuoto anche durante cicli prolungati ad alta temperatura.

Supportati da R&S e produzione esperte, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le tue esigenze di laboratorio uniche. Sia che tu stia perfezionando interfacce di grafene o drogaggio avanzato di semiconduttori, i nostri forni offrono l'uniformità e la purezza su cui la tua ricerca fa affidamento.

Pronto a ottimizzare il tuo processo di intercalazione? Contatta KINTEK oggi stesso per consultare i nostri specialisti!

Guida Visiva

Riferimenti

- Emanuele Pompei, Stefano Veronesi. Novel Structures of Gallenene Intercalated in Epitaxial Graphene. DOI: 10.1002/smll.202505640

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché il processo di impregnazione assistita da vuoto è necessario per gli UHTCMC? Raggiungere una densità composita superiore

- Quale ruolo svolge un forno a riduzione nell'attivazione dei catalizzatori CuO-Fe3O4? Master Catalyst Engineering

- Come si può migliorare la velocità di riscaldamento e l'uniformità della temperatura del forno nella sinterizzazione sotto vuoto? Aumenta l'efficienza con metodi assistiti da gas

- Quale ruolo chiave svolge un forno di essiccazione sotto vuoto da laboratorio nella lavorazione degli elettrodi catodici? Garantire la massima stabilità della batteria

- Quali sono i vantaggi generali della tecnologia di trattamento termico sottovuoto? Ottieni prestazioni e purezza del materiale superiori

- In che modo l'ambiente a pressione negativa di un forno a infiltrazione sotto vuoto migliora i compositi? Raggiunge il 100% di densità

- In che modo un forno per ricottura sotto vuoto migliora le prestazioni dei materiali? Ottenere purezza e resistenza nei materiali

- Quali sono le caratteristiche principali dei forni a vuoto? Ottieni il Controllo Assoluto per Materiali ad Alte Prestazioni