Nell'industria dei semiconduttori, i forni a vuoto sono indispensabili per le fasi critiche di produzione come la ricottura, il drogaggio e la deposizione di film sottili. Questi processi richiedono un ambiente ultra-pulito e rigorosamente controllato per fabbricare circuiti integrati, e il vuoto del forno assicura che i wafer di silicio non vengano compromessi dalla contaminazione atmosferica o dall'ossidazione, che sarebbero catastrofiche per la funzione del dispositivo.

Il valore fondamentale di un forno a vuoto nella produzione di semiconduttori non è solo il calore che fornisce, ma l'ambiente incontaminato che crea. Rimuovendo virtualmente tutti i gas atmosferici, consente una precisione e una purezza a livello atomico, che è il requisito fondamentale per creare microelettronica affidabile e ad alte prestazioni.

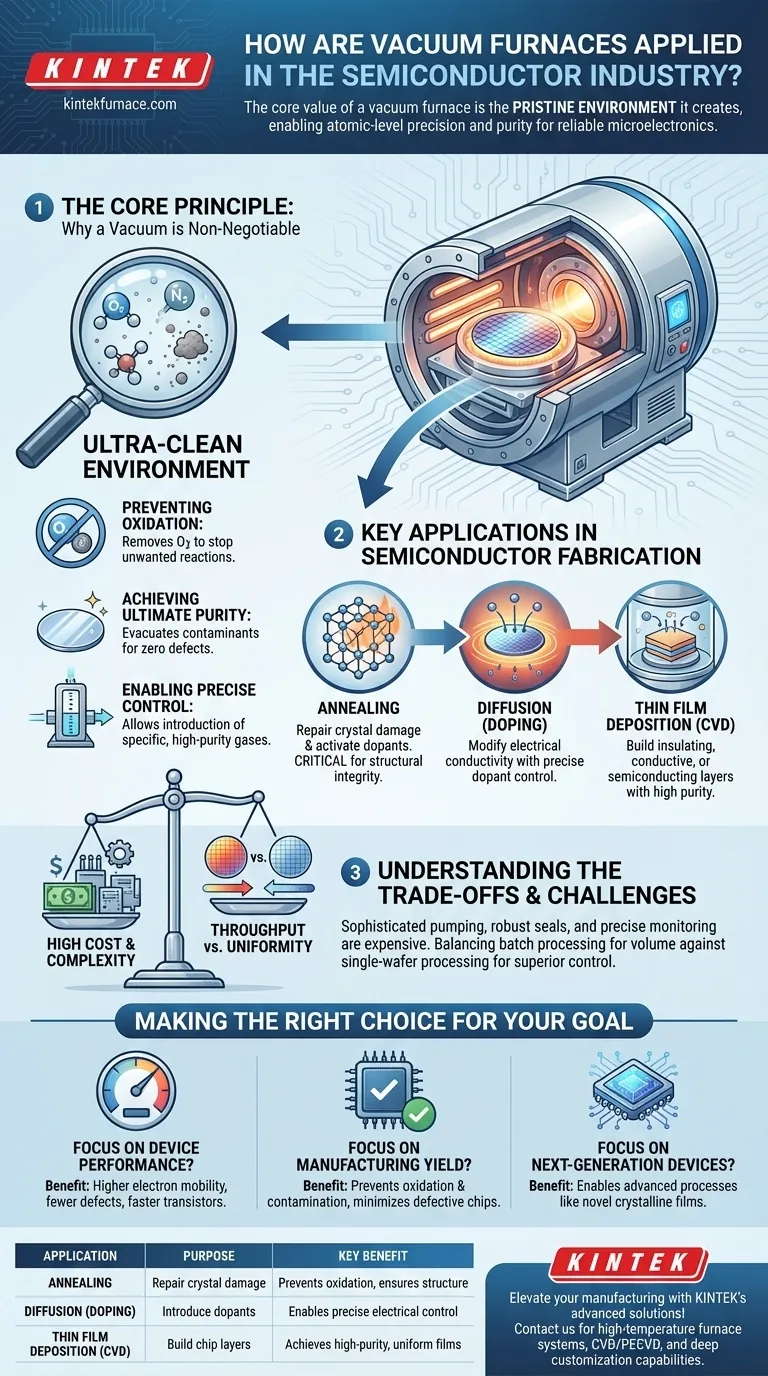

Il Principio Fondamentale: Perché il Vuoto è Non Negoziabile

Per comprendere il ruolo dei forni a vuoto, è necessario prima capire perché l'aria ambiente che respiriamo è il nemico principale della fabbricazione di semiconduttori. L'aria è piena di gas reattivi e particelle che sono devastanti su scala nanometrica.

Prevenire Reazioni Chimiche Indesiderate

La minaccia più significativa è l'ossidazione. Il silicio, la base di quasi tutti i semiconduttori, reagisce prontamente con l'ossigeno alle alte temperature utilizzate nella produzione. Questo forma uno strato incontrollato di biossido di silicio, alterando le proprietà elettriche del wafer e rovinando la progettazione del circuito prevista. Un vuoto rimuove l'ossigeno, prevenendo questa reazione indesiderata.

Raggiungere la Massima Purezza

Un moderno microprocessore contiene miliardi di transistor in uno spazio più piccolo di un francobollo. Anche una singola particella di polvere microscopica o pochi atomi vaganti di un elemento indesiderato possono creare un difetto fatale. Un forno a vuoto evacua questi contaminanti, creando un ambiente di estrema purezza impossibile da ottenere all'aria aperta.

Abilitare un Controllo Preciso

Una volta stabilito un vuoto pulito, gli ingegneri possono introdurre gas specifici e di altissima purezza in quantità precisamente controllate. Questa è la base per processi come il drogaggio e la deposizione chimica da fase vapore, dove il forno diventa una camera di reazione sigillata, garantendo che solo gli elementi desiderati interagiscano con la superficie del wafer.

Applicazioni Chiave nella Fabbricazione di Semiconduttori

Sebbene il principio sia semplice – rimuovere l'aria – le applicazioni sono altamente sofisticate. I forni a vuoto sono utilizzati in diverse fasi critiche per trasformare un wafer di silicio grezzo in un chip finito.

Ricottura (Annealing): Riparare e Attivare i Wafer

Processi come l'impiantazione ionica, che incorporano atomi droganti nel silicio, causano danni significativi alla struttura cristallina del silicio. La ricottura (Annealing) è un processo di riscaldamento controllato che ripara questo danno. Eseguirlo sottovuoto è fondamentale per garantire che l'alta temperatura non causi ossidazione indesiderata mentre il reticolo cristallino si riforma.

Diffusione (Drogaggio): Modificare le Proprietà Elettriche

Il Drogaggio (Doping) è il processo di introduzione intenzionale di impurità (droganti) come boro o fosforo nel silicio per modificarne la conduttività elettrica. In un forno a diffusione, un tipo di forno a vuoto, le alte temperature fanno sì che questi atomi droganti si diffondano ("diffusione") nel wafer. Il vuoto assicura che la concentrazione del drogante sia controllata con precisione e che non vengano introdotte altre impurità.

Deposizione di Film Sottili: Costruire gli Strati del Chip

I chip moderni non sono monolitici; sono strutture complesse e tridimensionali costruite con decine di strati. La Deposizione Chimica da Fase Vapore (CVD) è un processo in cui i gas reagiscono sulla superficie del wafer all'interno di un forno per depositare film ultrasottili. Questi film possono essere isolanti (come il biossido di silicio), conduttori (come il polisilicio) o semiconduttori. Il vuoto è essenziale per la purezza e la qualità strutturale di questi strati depositati.

Comprendere i Compromessi e le Sfide

Sebbene essenziali, i forni a vuoto non sono strumenti semplici. Presentano complessità e limitazioni intrinseche che gli ingegneri devono gestire.

Costo Elevato e Complessità

I forni a vuoto sono costosi da costruire e operare. Ottenere e mantenere un alto vuoto richiede sistemi di pompaggio sofisticati ed energivori, guarnizioni robuste e apparecchiature di monitoraggio avanzate. La complessità aumenta con la temperatura richiesta e il livello di vuoto.

Resa (Throughput) vs. Uniformità

I forni tradizionali spesso lavoravano grandi lotti di wafer per massimizzare la produttività. Tuttavia, ottenere una perfetta uniformità di temperatura e flusso di gas su ogni wafer in un grande lotto è impegnativo. Ciò può portare a lievi variazioni tra i chip. Molte strutture moderne sono passate alla lavorazione di wafer singoli per un controllo superiore, a scapito di una minore produttività.

Progetti Specifici per il Processo

Il termine "forno a vuoto" descrive una categoria, non un singolo dispositivo. Un forno progettato per una ricottura a bassa temperatura è drasticamente diverso da un reattore CVD ad alta temperatura. Ogni processo richiede una combinazione unica di capacità di temperatura, sistemi di erogazione dei gas e materiali della camera, aumentando il costo complessivo e la complessità di un impianto di fabbricazione.

Fare la Scelta Giusta per il Tuo Obiettivo

L'applicazione della tecnologia del vuoto è direttamente collegata alle prestazioni finali e all'affidabilità del dispositivo a semiconduttore. Comprendere questo collegamento chiarisce la sua importanza.

- Se la tua attenzione principale è sulle prestazioni del dispositivo: La purezza finale ottenuta in un forno a vuoto si traduce direttamente in una maggiore mobilità degli elettroni e in meno difetti, consentendo transistor più veloci e più efficienti dal punto di vista energetico.

- Se la tua attenzione principale è sulla resa di produzione: Prevenire l'ossidazione e la contaminazione da particelle attraverso il processo a vuoto è il fattore più importante per minimizzare i chip difettosi e massimizzare l'output di un impianto di fabbricazione.

- Se la tua attenzione principale è la creazione di dispositivi di prossima generazione: Processi avanzati come la crescita di nuovi film cristallini per l'optoelettronica o i dispositivi di potenza sono possibili solo nell'ambiente ultra-controllato di un forno a vuoto specializzato.

In definitiva, padroneggiare l'ambiente all'interno del forno è il primo passo per padroneggiare il comportamento degli elettroni nel prodotto finale.

Tabella Riassuntiva:

| Applicazione | Scopo | Vantaggio Principale |

|---|---|---|

| Ricottura (Annealing) | Riparare i danni cristallini dall'impiantazione ionica | Previene l'ossidazione, assicura l'integrità strutturale |

| Diffusione (Drogaggio) | Introdurre droganti per modificare la conduttività | Abilita il controllo preciso delle proprietà elettriche |

| Deposizione di Film Sottili (CVD) | Costruire strati isolanti, conduttivi o semiconduttori | Raggiunge un'elevata purezza e uniformità del film |

Porta al livello superiore la tua produzione di semiconduttori con le soluzioni avanzate di forni a vuoto di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura per l'industria dei semiconduttori. La nostra linea di prodotti — inclusi forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD — è potenziata da forti capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche. Ottieni purezza superiore, controllo preciso e rese più elevate per processi come ricottura, drogaggio e deposizione di film sottili. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di fabbricazione e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è lo scopo dell'esecuzione del ricottura a vuoto medio sulle ampolle di lavoro? Garantire la diffusione pura ad alta temperatura

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Qual è il ruolo dei forni a sinterizzazione o a induzione sotto vuoto nella rigenerazione delle batterie? Ottimizzare il recupero del catodo