In breve, un moderno forno per trattamento termico sottovuoto è altamente versatile, capace di eseguire diversi processi di tempra distinti per ottenere proprietà specifiche dei materiali. Questi sistemi integrati possono eseguire tempra a gas, tempra a olio, tempra ad acqua e tempra specializzata a nitrato, tutto all'interno di un unico ciclo di produzione controllato.

Il vero vantaggio di un forno sottovuoto non è solo la varietà di opzioni di tempra che offre, ma la sua capacità di abbinare la purezza assoluta del riscaldamento sottovuoto con un metodo di raffreddamento precisamente controllato. Questa integrazione consente di ottenere risultati metallurgici mirati senza l'ossidazione superficiale, la formazione di scorie o la decarburazione comuni nei forni atmosferici.

Il Ruolo della Tempra in Ambiente Sottovuoto

La tempra è il processo di raffreddamento rapido di una parte metallica dalla sua temperatura di austenitizzazione. Questo raffreddamento rapido "blocca" una struttura cristallina desiderata, come la martensite, che aumenta drasticamente la durezza e la resistenza del materiale.

La Purezza del Processo Sottovuoto

Un forno sottovuoto riscalda prima il materiale in un ambiente privo di ossigeno e altri gas reattivi. Ciò previene le reazioni superficiali, risultando in una parte pulita e brillante che non richiede pulizie successive.

Stazioni di Raffreddamento Integrate

Dopo il riscaldamento, la parte viene spostata dalla camera a vuoto a una stazione di tempra integrata. Questa transizione avviene all'interno del sistema sigillato, assicurando che la parte non sia mai esposta all'atmosfera mentre è calda, preservando così i benefici dell'ambiente sottovuoto.

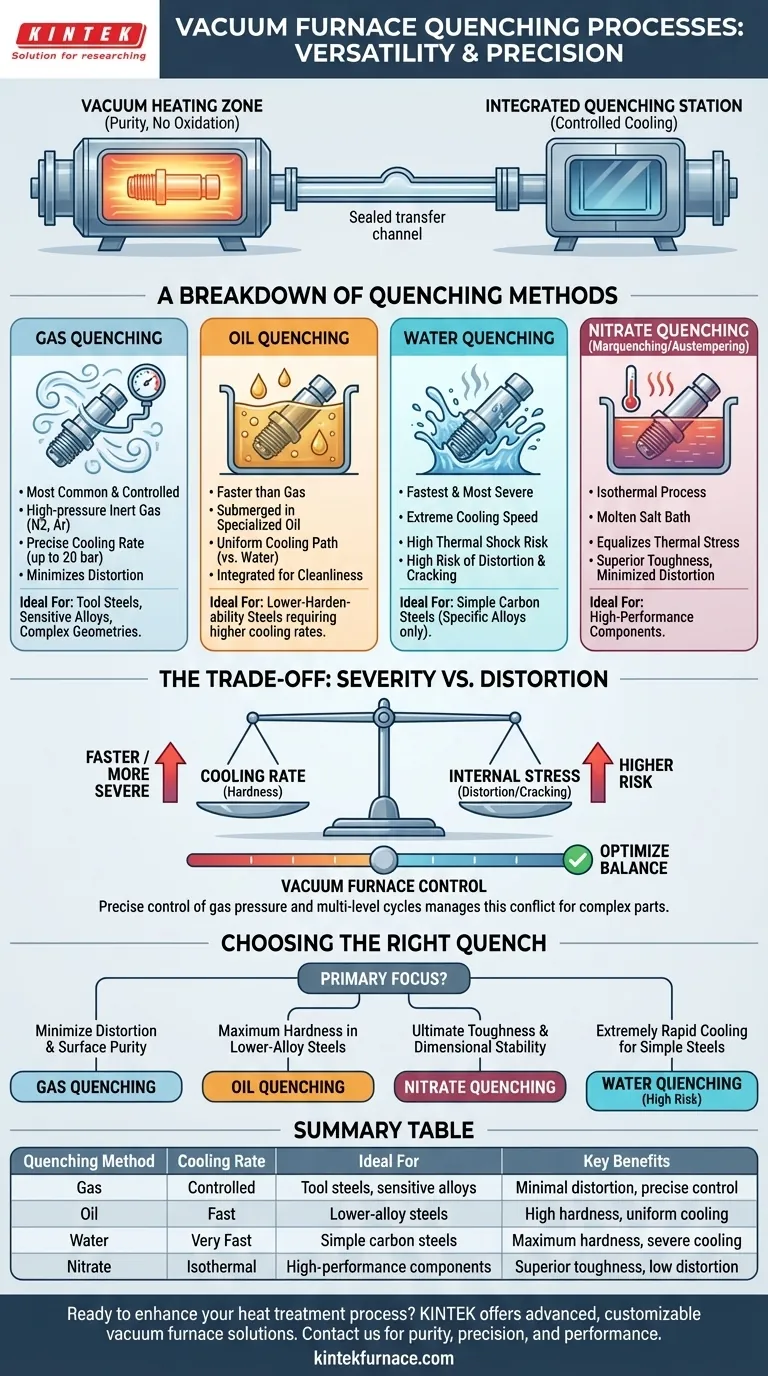

Una Panoramica dei Metodi di Tempra Sottovuoto

La scelta del metodo di tempra è determinata dalla temprabilità del materiale, dalla geometria della parte e dalle proprietà meccaniche finali richieste. Ogni metodo offre una diversa velocità di raffreddamento e livello di severità.

Tempra a Gas

Questo è il metodo di tempra più comune e controllato nei moderni forni sottovuoto. Gas inerte ad alta pressione, tipicamente azoto o argon, viene fatto circolare rapidamente attraverso la zona calda per raffreddare le parti.

La velocità di raffreddamento può essere controllata con precisione regolando la pressione del gas (fino a 20 bar o più nei sistemi avanzati) e la velocità di circolazione. Ciò lo rende ideale per leghe altamente sensibili o geometrie complesse dove la minimizzazione della distorsione è critica.

Tempra a Olio

Per materiali con minore temprabilità che richiedono una velocità di raffreddamento più rapida di quella che il gas può fornire, si utilizza la tempra a olio. La parte riscaldata viene immersa in un serbatoio sigillato di olio di tempra specializzato.

Sebbene più severo della tempra a gas, l'olio fornisce un percorso di raffreddamento più uniforme rispetto all'acqua, riducendo il rischio di cricche. Il processo è integrato per mantenere la pulizia del sistema sottovuoto.

Tempra ad Acqua

La tempra ad acqua fornisce la velocità di raffreddamento più rapida e severa. È riservata a leghe specifiche, tipicamente acciai al carbonio semplici, che richiedono una velocità di raffreddamento estrema per raggiungere la piena durezza.

A causa dell'elevato shock termico e del significativo rischio di distorsione e cricche, la tempra ad acqua è il metodo meno comune utilizzato nei trattamenti termici di precisione sottovuoto.

Tempra a Nitrato (Marquenching/Austempering)

Questo processo specializzato comporta la tempra della parte in un bagno di sale fuso di nitrato mantenuto a una temperatura specifica. Questa è una forma di tempra isotermica.

Mantenendo la parte a una temperatura appena superiore a quella in cui si forma la martensite, la tensione termica viene equalizzata in tutta la parte prima del raffreddamento finale. Questa tecnica, nota come marquenching o austempering, è ineguagliabile per minimizzare la distorsione e produrre una tenacità superiore nei componenti ad alte prestazioni.

Comprendere i Compromessi: Severità vs. Distorsione

La sfida centrale nella tempra è bilanciare la necessità di un raffreddamento rapido con il rischio di introdurre tensioni interne, che portano a distorsioni o cricche.

Il Conflitto Centrale: Velocità di Raffreddamento vs. Tensione Interna

Una tempra più rapida è più efficace nel produrre una struttura martensitica dura. Tuttavia, crea anche una maggiore differenza di temperatura tra la superficie e il nucleo della parte, generando significative tensioni interne.

Perché i Forni Sottovuoto Eccellono nella Gestione di Questo Compromesso

Il controllo preciso di un sistema di forno sottovuoto consente di ottimizzare questo equilibrio. La pressione del gas può essere aumentata o diminuita, e cicli di tempra a più livelli possono essere programmati per raffreddare rapidamente una parte attraverso il suo intervallo di trasformazione critico e poi più lentamente per minimizzare le tensioni.

Questo livello di controllo è fondamentale per la lavorazione di componenti complessi e di alto valore dove la stabilità dimensionale è altrettanto importante quanto la durezza.

Scegliere la Tempra Giusta per la Tua Applicazione

La scelta del processo di tempra influisce direttamente sulle proprietà finali, sul costo e sull'affidabilità del tuo componente.

- Se il tuo obiettivo principale è minimizzare la distorsione e mantenere la purezza superficiale: La tempra a gas è la scelta predefinita e tecnologicamente più avanzata per acciai per utensili e leghe sensibili.

- Se il tuo obiettivo principale è raggiungere la massima durezza negli acciai a bassa lega: La tempra a olio fornisce la velocità di raffreddamento necessaria che la tempra a gas non può eguagliare per questi materiali.

- Se il tuo obiettivo principale è la tenacità massima e la stabilità dimensionale per parti complesse: La tempra a nitrato (marquenching) è il metodo superiore per controllare le tensioni e ottenere microstrutture specifiche.

- Se il tuo obiettivo principale è la lavorazione di acciai al carbonio semplici che richiedono un raffreddamento estremamente rapido: La tempra ad acqua è l'opzione più severa, ma deve essere usata con una piena comprensione dell'alto rischio di distorsione.

Comprendendo questi processi distinti, puoi specificare con precisione il trattamento termico richiesto per ottenere le prestazioni desiderate del materiale.

Tabella Riassuntiva:

| Metodo di Tempra | Velocità di Raffreddamento | Ideale Per | Principali Benefici |

|---|---|---|---|

| Tempra a Gas | Controllata | Acciai per utensili, leghe sensibili | Distorsione minima, controllo preciso |

| Tempra a Olio | Rapida | Acciai a bassa lega | Alta durezza, raffreddamento uniforme |

| Tempra ad Acqua | Molto Rapida | Acciai al carbonio semplici | Massima durezza, raffreddamento severo |

| Tempra a Nitrato | Isotermica | Componenti ad alte prestazioni | Tenacità superiore, bassa distorsione |

Pronto a migliorare il tuo processo di trattamento termico con soluzioni personalizzate per forni sottovuoto? In KINTEK, sfruttiamo un'eccezionale attività di R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione i tuoi requisiti sperimentali unici, offrendo purezza, precisione e prestazioni per settori come l'aerospaziale, l'automotive e la produzione di utensili. Contattaci oggi stesso per discutere come la nostra esperienza può ottimizzare i tuoi processi di tempra e ottenere proprietà superiori dei materiali!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento