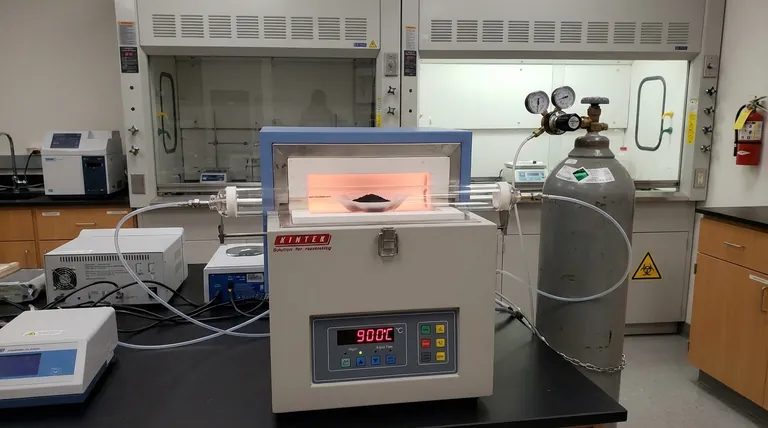

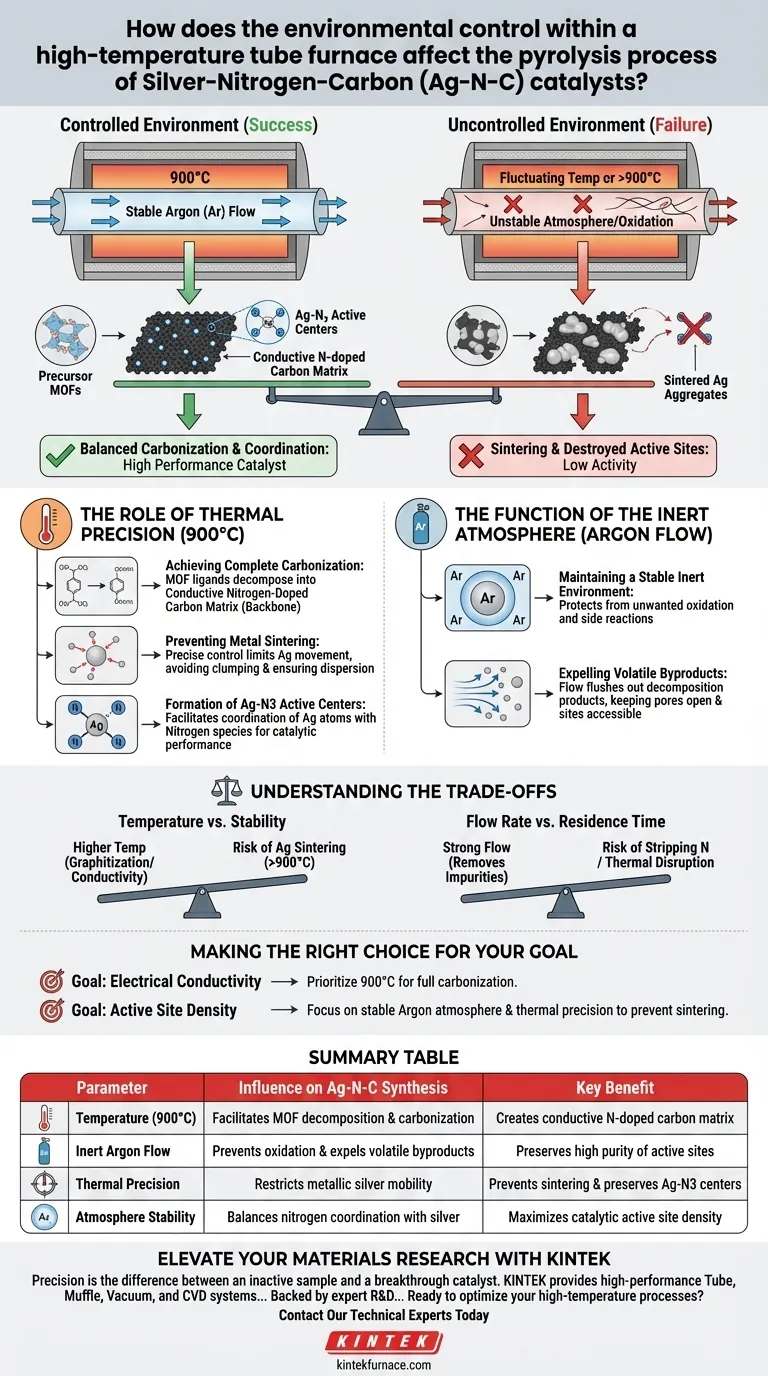

Il preciso controllo ambientale all'interno di un forno tubolare ad alta temperatura determina l'integrità strutturale e le prestazioni elettrochimiche dei catalizzatori Argento-Azoto-Carbonio (Ag-N-C). Nello specifico, è richiesto il mantenimento di un rigoroso gradiente di temperatura a 900°C sotto una stabile atmosfera di Argon (Ar) per convertire i Metal-Organic Frameworks (MOF) in una matrice di carbonio conduttiva drogata con azoto, prevenendo al contempo l'agglomerazione dell'argento.

Concetto chiave: Il forno tubolare non si limita a riscaldare il materiale; orchestra un delicato equilibrio tra carbonizzazione (garantendo la conduttività) e coordinazione (stabilizzando i siti attivi). Senza questo ambiente controllato, le particelle di argento si sinterizzerebbero, distruggendo i specifici centri attivi Ag-N3 richiesti per l'attività catalitica.

Il Ruolo della Precisione Termica

La trasformazione dei materiali precursori in un catalizzatore funzionale dipende fortemente dal profilo termico specifico applicato durante la pirolisi.

Ottenere una Carbonizzazione Completa

Il forno tubolare deve fornire un preciso gradiente di temperatura, raggiungendo i 900°C.

A questa temperatura, i ligandi organici all'interno dei Metal-Organic Frameworks (MOF) subiscono una decomposizione completa.

Questo processo converte il materiale organico in una matrice di carbonio conduttiva drogata con azoto, che funge da scheletro fisico del catalizzatore.

Prevenire la Sinterizzazione dei Metalli

Uno dei maggiori rischi durante la pirolisi ad alta temperatura è l'aggregazione delle particelle metalliche.

Il preciso controllo termico limita il movimento dell'argento metallico, impedendo alle particelle di aggregarsi (sinterizzazione).

Evitando la sinterizzazione, il forno assicura che l'argento rimanga disperso a livello atomico o formi piccoli cluster stabili anziché aggregati grandi e inattivi.

Formazione di Centri Attivi Ag-N3

L'interazione tra l'argento e il carbonio drogato con azoto avviene a livello molecolare.

L'ambiente termico specifico a 900°C facilita la coordinazione degli atomi di argento con le specie azotate.

Ciò si traduce nella formazione di stabili centri attivi Ag-N3, che sono i siti chimici specifici responsabili delle prestazioni del catalizzatore.

La Funzione dell'Atmosfera Inerte

L'energia termica da sola non è sufficiente; l'atmosfera chimica all'interno del tubo influisce su come il precursore si decompone e si riforma.

Mantenere un Ambiente Inerte Stabile

Il riferimento primario evidenzia la necessità di utilizzare un flusso di Argon (Ar).

Ciò crea un'atmosfera stabile e inerte che protegge il catalizzatore da indesiderate ossidazioni o reazioni secondarie durante la fase critica di riscaldamento.

Espulsione dei Sottoprodotti Volatili

Sebbene il meccanismo primario sia la protezione, il flusso continuo di gas svolge un ruolo secondario nella purezza.

Il flusso aiuta a espellere i prodotti di decomposizione volatili generati durante la scomposizione dei ligandi organici.

La rimozione di questi sottoprodotti impedisce che si ridepositino sulla superficie del catalizzatore, garantendo che i pori rimangano aperti e i siti attivi accessibili.

Comprendere i Compromessi

Quando si configura un forno tubolare per la sintesi di Ag-N-C, è necessario gestire specifici compromessi operativi per evitare fallimenti.

Temperatura vs. Stabilità

L'aumento della temperatura favorisce una migliore grafitizzazione e conduttività del supporto di carbonio.

Tuttavia, il superamento della soglia ottimale di 900°C aumenta significativamente il rischio di sinterizzazione dell'argento, che distrugge i centri attivi Ag-N3.

Portata vs. Tempo di Permanenza

Un forte flusso di gas rimuove efficacemente le impurità e protegge il campione.

Tuttavia, se il flusso è troppo aggressivo, potrebbe disturbare l'equilibrio termico locale o rimuovere specie azotate prima che possano coordinarsi con l'argento.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni del tuo catalizzatore Ag-N-C, devi adattare i controlli del forno al tuo obiettivo specifico.

- Se il tuo obiettivo principale è la Conduttività Elettrica: Dai priorità al mantenimento della temperatura di 900°C per garantire che i ligandi organici siano completamente convertiti in una matrice di carbonio grafitizzata.

- Se il tuo obiettivo principale è la Densità dei Siti Attivi: Concentrati sulla stabilità dell'atmosfera di Argon e sulla precisione termica per prevenire la sinterizzazione e preservare le delicate strutture Ag-N3.

Il successo nella sintesi di Ag-N-C si basa sull'utilizzo del forno tubolare per bloccare gli atomi di argento in un reticolo drogato con azoto senza permettere loro di fondersi.

Tabella Riassuntiva:

| Parametro | Influenza sulla Sintesi di Ag-N-C | Beneficio Chiave |

|---|---|---|

| Temperatura (900°C) | Facilita la decomposizione dei MOF e la carbonizzazione | Crea una matrice di carbonio conduttiva drogata con N |

| Flusso Inerte di Argon | Previene l'ossidazione ed espelle i sottoprodotti volatili | Preserva l'elevata purezza dei siti attivi |

| Precisione Termica | Limita la mobilità dell'argento metallico | Previene la sinterizzazione e preserva i centri Ag-N3 |

| Stabilità dell'Atmosfera | Bilancia la coordinazione dell'azoto con l'argento | Massimizza la densità dei siti attivi catalitici |

Eleva la Tua Ricerca sui Materiali con KINTEK

La precisione fa la differenza tra un campione inattivo e un catalizzatore rivoluzionario. KINTEK fornisce sistemi ad alte prestazioni Tubolari, Muffole, Sottovuoto e CVD ingegnerizzati per le rigorose esigenze della pirolisi dei MOF e della sintesi di Ag-N-C. Supportati da R&S e produzione esperte, i nostri forni garantiscono la stabilità termica e il controllo dell'atmosfera necessari per prevenire la sinterizzazione e preservare i delicati siti attivi.

Pronto a ottimizzare i tuoi processi ad alta temperatura? I nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Contatta Oggi i Nostri Esperti Tecnici

Guida Visiva

Riferimenti

- M. Nur Hossain, Gianluigi A. Botton. Efficient Electrochemical CO<sub>2</sub> Reduction Using AgN<sub>3</sub> Single‐Atom Sites Embedded in Free‐Standing Electrodes for Flow Cell Applications. DOI: 10.1002/smsc.202400643

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché è necessaria una fornace tubolare ad alta temperatura con protezione inerte per i compositi PCFC? Masterizzazione del carbonio per i compositi

- Perché la sinterizzazione finale delle leghe NiTiNb deve essere condotta in un forno tubolare ad alto vuoto? Garantire prestazioni pure di memoria di forma

- Perché è necessario un sistema di controllo del flusso di gas per il DTF? Ottimizzare il tempo di permanenza e l'analisi della combustione completa

- Qual è il ruolo della zona calda di un forno tubolare orizzontale nella CVD per ITO? Master Thin Film Precision

- Quale ambiente di processo specifico fornisce un forno tubolare per la tellurizzazione di PtTe2? Ottenere un'elevata cristallinità

- Quale ruolo svolge un forno tubolare ad alta temperatura nella sintesi di silicio/carbonio duro? Padronanza della produzione di anodi per batterie

- Qual è la funzione principale di un forno tubolare nella sintesi EN-LCNF? Sbloccare framework di nanosheet precisi

- Quali materiali sono utilizzati come contenitori sigillati in un forno sperimentale a tubo sottovuoto? Ottimizza i tuoi esperimenti ad alta temperatura