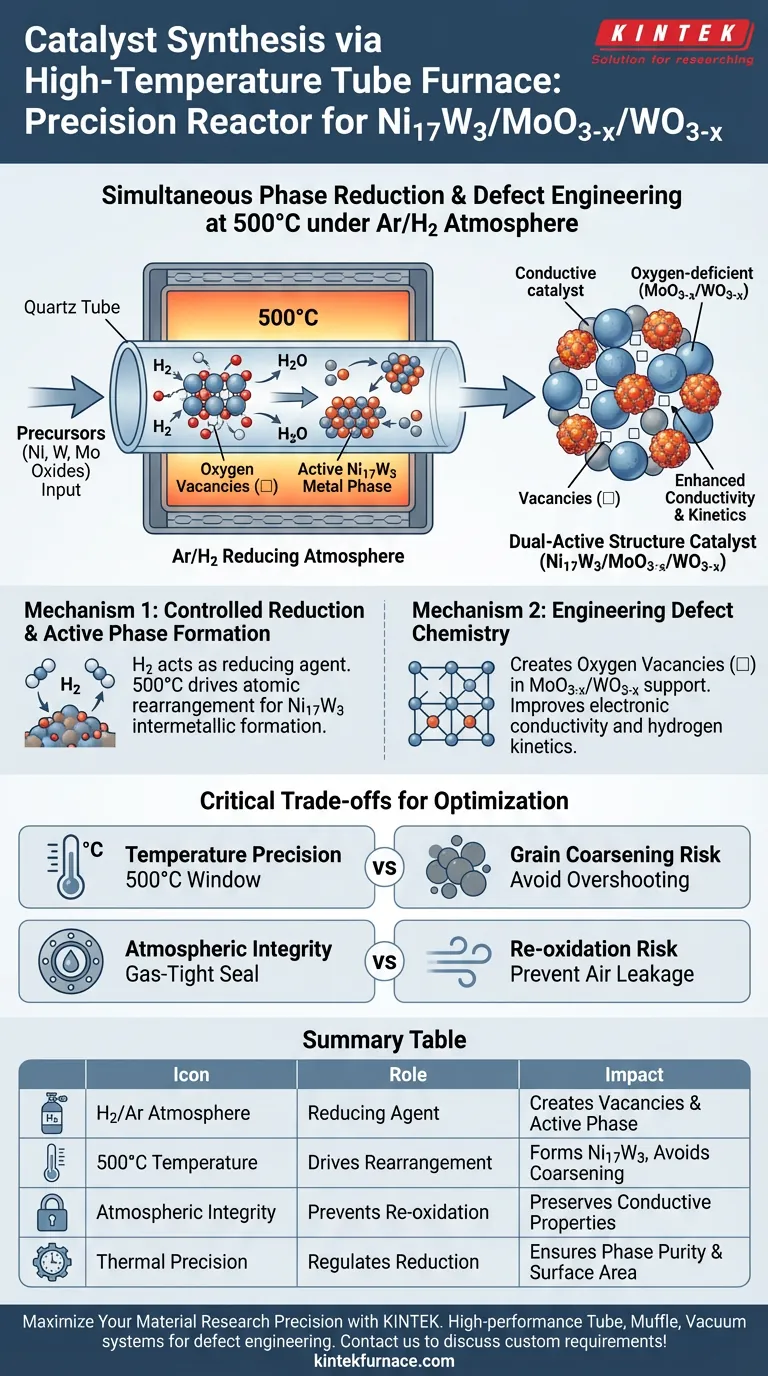

Il forno tubolare ad alta temperatura funge da reattore di precisione che guida la riduzione simultanea di fase e l'ingegnerizzazione dei difetti. Nello specifico, mantiene un ambiente a 500°C sotto un'atmosfera riducente di Argon/Idrogeno (Ar/H2). Questo ambiente controllato è necessario per trasformare i precursori nella fase metallica attiva Ni17W3, inducendo al contempo difetti chimici specifici negli ossidi di supporto.

Concetto chiave Il forno tubolare non si limita a riscaldare il materiale; utilizza un'atmosfera di H2 riducente per rimuovere gli atomi di ossigeno dal reticolo, creando importanti vacanze di ossigeno. Questo processo crea una struttura a doppia attività: un supporto altamente conduttivo e privo di ossigeno (MoO3-x/WO3-x) ancorato alla fase metallica attiva Ni17W3.

Il Meccanismo di Riduzione Controllata

Regolazione Precisa dell'Atmosfera

La sintesi si basa fortemente sulla capacità del forno di mantenere un'atmosfera riducente rigorosamente controllata, in particolare una miscela Ar/H2.

A differenza del semplice riscaldamento, la presenza di gas idrogeno partecipa attivamente alla reazione chimica. Agisce come agente riducente, essenziale per convertire i precursori iniziali negli stati metallici e sub-ossidi desiderati.

Formazione della Fase Metallica Attiva

In queste condizioni di 500°C, il forno guida la riduzione dei precursori metallici nella specifica fase Ni17W3.

Questa fase è il componente "attivo" del catalizzatore. L'energia termica fornita dal forno garantisce il riarrangiamento atomico necessario affinché nichel e tungsteno formino questo specifico composto intermetallico, anziché rimanere come ossidi separati.

Ingegnerizzazione della Chimica dei Difetti

Induzione di Vacanze di Ossigeno

Una funzione critica del forno è la creazione di vacanze di ossigeno all'interno del supporto di ossido metallico, indicato come MoO3-x e WO3-x.

Controllando la profondità di riduzione, il processo rimuove specifici atomi di ossigeno dal reticolo cristallino. Questi atomi mancanti (vacanze) non sono difetti in senso negativo; sono caratteristiche ingegnerizzate che alterano drasticamente la struttura elettronica del materiale.

Miglioramento della Conduttività e della Cinetica

L'introduzione di queste vacanze migliora direttamente la conduttività elettronica del materiale.

Inoltre, queste lacune strutturali migliorano la cinetica di inserzione ed estrazione dell'idrogeno. L'ambiente del forno garantisce che queste vacanze siano abbondantemente distribuite, ottimizzando il catalizzatore per le prestazioni elettrochimiche.

Comprendere i Compromessi

Precisione della Temperatura vs. Ingrandimento dei Grani

Sebbene le alte temperature siano necessarie per la conversione di fase, un calore eccessivo può essere dannoso.

Se la temperatura supera la finestra ottimale di 500°C, c'è il rischio di ingrandimento dei grani (agglomerazione atomica), che riduce l'area superficiale attiva. Il forno tubolare deve offrire un controllo programmabile preciso per evitare di "superare" la temperatura target.

Integrità Atmosferica

L'efficacia della creazione di vacanze dipende interamente dall'integrità di tenuta del forno.

Qualsiasi perdita di aria ambiente (ossigeno) nel tubo durante il processo di ricottura ri-ossiderà il materiale, riempiendo le vacanze e distruggendo le proprietà conduttive che si sta cercando di ingegnerizzare. La stabilità dell'atmosfera riducente è critica quanto la temperatura stessa.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la sintesi dei catalizzatori Ni17W3/MoO3-x/WO3-x, considera queste priorità operative:

- Se il tuo obiettivo principale è massimizzare la conduttività elettronica: Assicurati che le tue portate di gas mantengano una concentrazione costante di H2 per massimizzare la formazione di vacanze di ossigeno nel supporto.

- Se il tuo obiettivo principale è la purezza di fase: Dai priorità alla precisione della rampa termica e al tempo di permanenza a 500°C per garantire la completa riduzione del precursore senza indurre degradazione termica.

Il forno tubolare è lo strumento che trasforma una miscela chimica in un catalizzatore funzionale, imponendo rigorosamente il confine tra riduzione e ossidazione.

Tabella Riassuntiva:

| Componente del Processo | Ruolo nella Sintesi del Catalizzatore | Impatto sulle Prestazioni del Materiale |

|---|---|---|

| Atmosfera H2/Ar | Agisce come agente riducente per rimuovere atomi di ossigeno | Crea importanti vacanze di ossigeno e fasi metalliche attive |

| Temperatura 500°C | Guida il riarrangiamento atomico e la conversione dei precursori | Forma il composto intermetallico Ni17W3 senza ingrandimento dei grani |

| Integrità Atmosferica | Previene la ri-ossidazione dovuta a perdite di aria ambiente | Preserva le proprietà conduttive e i difetti strutturali ingegnerizzati |

| Precisione Termica | Regola la profondità di riduzione e il tempo di permanenza | Garantisce la purezza di fase e massimizza l'area superficiale attiva |

Massimizza la Precisione della Tua Ricerca sui Materiali con KINTEK

Il controllo preciso dell'atmosfera e della temperatura è non negoziabile per l'ingegnerizzazione dei difetti e la sintesi dei catalizzatori. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni Tubolari, Muffole, Rotativi, Sottovuoto e CVD progettati per soddisfare i più rigorosi standard di laboratorio. Che tu stia sintetizzando catalizzatori Ni17W3 avanzati o sviluppando materiali energetici di prossima generazione, i nostri forni ad alta temperatura personalizzabili forniscono l'integrità atmosferica e la stabilità termica richieste dalla tua ricerca.

Pronto ad elevare le capacità del tuo laboratorio? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Yiqing Sun, Xianying Wang. Oxygen vacancy-induced efficient hydrogen spillover in Ni<sub>17</sub>W<sub>3</sub>/WO<sub>3−<i>x</i></sub>/MoO<sub>3−<i>x</i></sub> for a superior pH-universal hydrogen evolution reaction. DOI: 10.1039/d4ta00729h

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i criteri di selezione per un reattore a tubo di quarzo utilizzato nei test RWGS? Ottimizza le prestazioni del tuo catalizzatore

- Come viene controllato con precisione il potenziale chimico dell'idrogeno utilizzando un forno tubolare da laboratorio per la riduzione di TiO2?

- Quali sono alcune applicazioni comuni dei forni tubolari? Sblocca la precisione nella lavorazione ad alta temperatura

- Quali caratteristiche di sicurezza sono incluse nei forni a tubi? Protezione essenziale per i laboratori ad alta temperatura

- Che ruolo gioca l'automazione nei forni elettrici orizzontali? Aumenta la precisione e l'efficienza nella lavorazione termica

- Quali sono le applicazioni comuni dei forni a tubo di quarzo? Sblocca la precisione nella lavorazione ad alta temperatura

- Perché è necessario un forno a doppio zona ad alta precisione per i cristalli di 1T-TaS2? Ottenere un'integrità di fase CVT perfetta

- Cos'è un forno a tubi da 70 mm e qual è il suo utilizzo principale? Sblocca la precisione nella lavorazione dei materiali