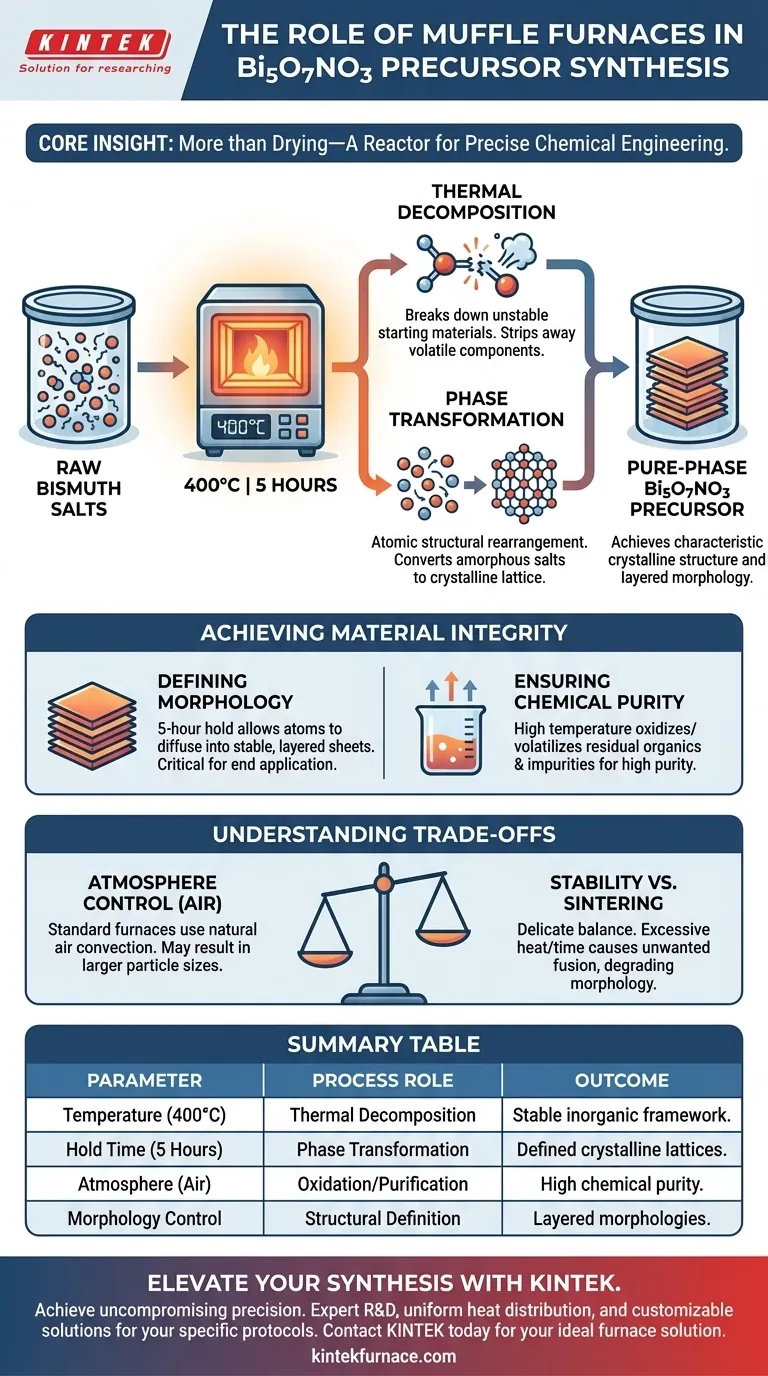

Lo scopo principale dell'utilizzo di un forno a muffola in questa sintesi è facilitare la decomposizione termica e la trasformazione di fase. Mantenendo una temperatura controllata di 400°C per 5 ore, il forno converte i sali di bismuto grezzi in precursori di Bi5O7NO3 a fase pura. Questo specifico trattamento termico è essenziale per sviluppare la struttura cristallina e la morfologia stratificata caratteristiche del materiale.

Concetto Chiave: Il forno a muffola non si limita ad asciugare il materiale; agisce come un reattore per un'ingegneria chimica precisa. Guida la transizione energetica dai sali chimici grezzi a un quadro inorganico stabile e strutturato attraverso un'esposizione controllata ad alta temperatura.

Il Meccanismo di Trasformazione

Decomposizione Termica

La funzione fondamentale del forno a muffola in questo contesto è quella di scomporre i materiali di partenza. A 400°C, i materiali grezzi di sale di bismuto diventano instabili e subiscono una decomposizione termica.

Questo processo rimuove i componenti volatili dai sali grezzi. Isola efficacemente i componenti desiderati di bismuto e ossigeno necessari per il precursore finale.

Trasformazione di Fase

Contemporaneamente, il calore induce una trasformazione di fase. Si tratta di un riarrangiamento strutturale a livello atomico, che converte i sali decomposti amorfi o disordinati in un reticolo cristallino definito.

Questa trasformazione è ciò che crea il Bi5O7NO3 a "fase pura". Senza questo specifico trattamento termico, il materiale rimarrebbe una miscela di sali grezzi anziché un composto chimico unificato.

Ottenere l'Integrità del Materiale

Definizione della Morfologia

La durata del trattamento, in particolare il mantenimento per 5 ore, consente al materiale di stabilizzarsi in una forma fisica stabile. Il riferimento principale indica che questo processo produce morfologie stratificate.

Questa definizione strutturale è fondamentale per l'applicazione finale del materiale. L'alta temperatura fornisce l'energia necessaria affinché gli atomi diffondano e si dispongano in questi specifici fogli stratificati.

Garantire la Purezza Chimica

Mentre l'obiettivo principale è la formazione di Bi5O7NO3, il processo di calcinazione funge anche da fase di purificazione. Gli ambienti ad alta temperatura generalmente facilitano la rimozione di residui organici o solventi utilizzati nelle fasi precedenti della sintesi.

Sottoponendo i precursori a 400°C, eventuali impurità residue o materiali di partenza non reagiti vengono probabilmente ossidati o volatilizzati. Ciò si traduce in una polvere finale che possiede l'elevata purezza richiesta per applicazioni avanzate.

Comprendere i Compromessi

Limitazioni del Controllo dell'Atmosfera

I forni a muffola standard operano tipicamente in un ambiente d'aria. Sebbene efficaci per l'ossidazione e la calcinazione di base, mancano del controllo specifico dell'atmosfera (come ossigeno puro) presente nei forni a atmosfera specializzati.

Come notato in studi supplementari su altri ossidi, atmosfere specifiche possono inibire la diffusione di volume e promuovere la diffusione superficiale per ridurre le dimensioni delle particelle. L'uso di un forno a muffola standard significa fare affidamento sulla convezione naturale dell'aria, che può comportare dimensioni delle particelle maggiori rispetto all'elaborazione a atmosfera controllata.

Stabilità Termica vs. Sinterizzazione

Esiste un delicato equilibrio tra il raggiungimento della trasformazione di fase e l'induzione di una sinterizzazione indesiderata. Mentre 400°C sono necessari per la formazione, un calore o una durata eccessivi possono causare la fusione delle particelle.

Ciò degraderebbe la morfologia stratificata desiderata e ridurrebbe l'area superficiale. Il protocollo specifico di 400°C per 5 ore è probabilmente ottimizzato per massimizzare la cristallinità minimizzando l'agglomerazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la sintesi di precursori di Bi5O7NO3, considera i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la Purezza di Fase: Aderisci rigorosamente al setpoint di temperatura di 400°C per garantire la completa decomposizione termica dei sali di bismuto senza fondere la struttura.

- Se il tuo obiettivo principale è la Definizione Strutturale: Assicurati che la durata di 5 ore sia ininterrotta per consentire tempo sufficiente al riarrangiamento atomico in morfologie stratificate.

- Se il tuo obiettivo principale sono le Dimensioni delle Particelle: Sii consapevole che un forno a muffola ad aria standard potrebbe produrre particelle più grandi rispetto a un forno a atmosfera controllata; potrebbe essere necessaria una macinazione post-calcinazione.

La precisione nel trattamento termico è il fattore più critico nel definire l'identità chimica del tuo precursore.

Tabella Riassuntiva:

| Parametro | Ruolo del Processo | Risultato per Bi5O7NO3 |

|---|---|---|

| Temperatura (400°C) | Decomposizione Termica | Converte i sali di bismuto grezzi in un quadro inorganico stabile. |

| Tempo di Mantenimento (5 Ore) | Trasformazione di Fase | Garantisce il completo riarrangiamento atomico in reticoli cristallini definiti. |

| Atmosfera (Aria) | Ossidazione/Purificazione | Rimuove impurità volatili e solventi residui per un'elevata purezza chimica. |

| Controllo della Morfologia | Definizione Strutturale | Facilita lo sviluppo di morfologie stratificate caratteristiche. |

Eleva la Tua Sintesi di Precursori con KINTEK

Ottieni una precisione senza compromessi nei tuoi processi di calcinazione ad alta temperatura. Che tu stia sintetizzando precursori di Bi5O7NO3 o ceramiche avanzate, KINTEK fornisce le attrezzature termiche specializzate necessarie per una trasformazione di fase e un'integrità del materiale esatte.

Perché Scegliere KINTEK?

- Ricerca e Sviluppo & Produzione Esperta: I nostri sistemi sono progettati per una distribuzione uniforme del calore e un controllo stabile della temperatura.

- Soluzioni Versatili: Dai forni a muffola e a tubo standard ai sistemi avanzati sottovuoto, CVD e rotativi.

- Personalizzabili per le Tue Esigenze: Adattiamo i forni da laboratorio ad alta temperatura per soddisfare i tuoi specifici protocolli di ricerca o produzione.

Pronto a ottimizzare la morfologia e la purezza del tuo materiale? Contatta KINTEK oggi stesso per trovare la tua soluzione ideale per forni!

Guida Visiva

Riferimenti

- Jiaying Yan, Shunsuke Yagi. Defect‐Driven Reconstruction of Bismuth Nanoflowers via Precursor Engineering for Highly Efficient CO<sub>2</sub>‐to‐Formate Electrochemical Reduction. DOI: 10.1002/smsc.202500296

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo svolge una muffola nel processo di polimerizzazione di GaN e TiO2? Ottimizza la sinterizzazione del tuo fotoanodo

- Su quali principi operano i forni a muffola? Calore Maestro, Isolamento e Trasferimento Uniforme

- Quali tipi di processi possono supportare i moderni forni a muffola? Scopri soluzioni versatili ad alta temperatura

- Come il trattamento termico in un forno a muffola migliora le prestazioni di MnO2@g-C3N4? Aumenta l'efficienza catalitica oggi

- Qual è il ruolo di una muffola ad alta temperatura nel post-trattamento degli elettrodi impregnati di PNCO? Master Sintering

- Quali fattori dovrebbero essere considerati nella scelta della posizione per un forno da banco? Garantisci Sicurezza ed Efficienza nel Tuo Laboratorio

- Quali sono le caratteristiche speciali dei forni a muffola? Ottieni calore pulito e preciso per il tuo laboratorio

- Come gestire la temperatura quando si utilizza un forno a muffola? Padroneggiare il controllo preciso per sicurezza e accuratezza