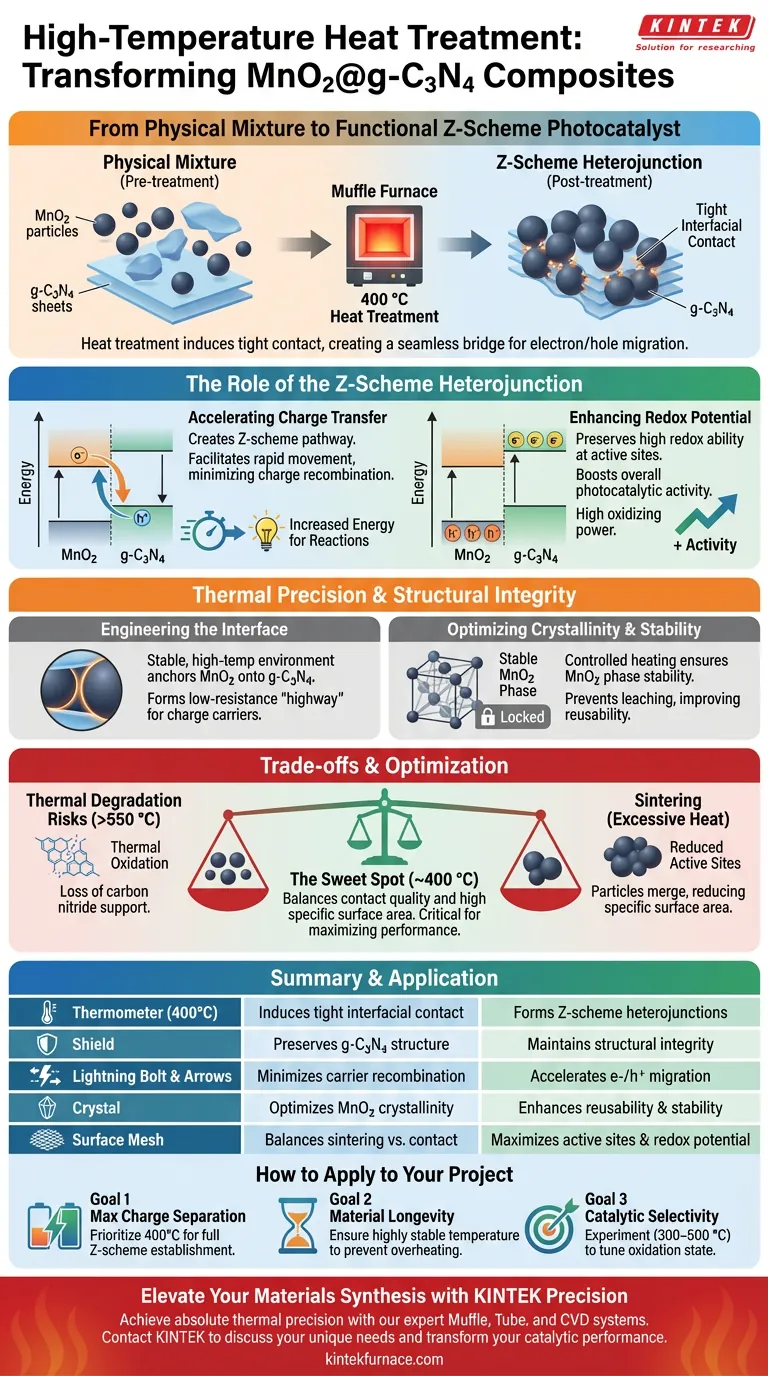

Il trattamento termico ad alta temperatura è il passaggio trasformativo che converte una miscela fisica di componenti in un sistema fotocatalitico funzionale. Sottoponendo il composito $MnO_2@g-C_3N_4$ a circa 400 °C in un forno a muffola, si induce il contatto interfacciale stretto necessario per costruire un'eterogiunzione a schema Z. Questa specifica architettura è responsabile dell'accelerazione del trasferimento delle cariche fotogenerate, che porta direttamente a prestazioni catalitiche superiori.

Il valore fondamentale del trattamento con forno a muffola risiede nell'ingegneria interfacciale; crea un ponte senza soluzione di continuità tra le particelle di $MnO_2$ e il supporto di $g-C_3N_4$, consentendo la separazione e la migrazione efficiente di elettroni e lacune.

Il Ruolo dell'Eterogiunzione a Schema Z

Accelerare il Trasferimento di Carica

Il vantaggio principale del trattamento termico a 400 °C è la creazione di un percorso a schema Z per gli elettroni.

Questa configurazione consente agli elettroni e alle lacune fotogenerate di migrare tra i due semiconduttori in modo più efficace rispetto a quanto farebbero isolatamente.

Facilitando questo rapido movimento, il sistema minimizza la ricombinazione delle cariche, garantendo che più energia sia disponibile per guidare le reazioni chimiche desiderate.

Migliorare il Potenziale Redox

Lo schema Z non si limita a spostare le cariche; preserva un'elevata capacità redox nei siti attivi.

Attraverso questa eterogiunzione, elettroni con elevato potere riducente e lacune con elevato potere ossidante vengono mantenuti nelle rispettive bande.

Questa sinergia aumenta significativamente l'attività fotocatalitica complessiva del composito $MnO_2@g-C_3N_4$ rispetto ai suoi precursori individuali.

Precisione Termica e Integrità Strutturale

Ingegnerizzare l'Interfaccia

Un forno a muffola fornisce l'ambiente stabile ad alta temperatura necessario per ancorare le particelle di $MnO_2$ ai nanosheet di $g-C_3N_4$.

A 400 °C, i materiali subiscono un'eccitazione termica sufficiente per formare un contatto interfacciale stretto senza distruggere la struttura polimerica sottostante di $g-C_3N_4$.

Questo contatto agisce come un "autostrada" a bassa resistenza per i portatori di carica, che è il requisito fondamentale per qualsiasi catalizzatore supportato ad alte prestazioni.

Ottimizzare la Cristallinità e la Stabilità

Il processo di riscaldamento controllato influenza anche la cristallinità della fase dell'ossido metallico.

In modo simile a come temperature precise controllano le vacanze di ossigeno in altri ossidi, il forno a muffola assicura che la fase $MnO_2$ sia stabile e saldamente attaccata.

Questo "blocco" termico impedisce al catalizzatore attivo di lisciviare o aggregarsi durante le reazioni in fase liquida, migliorando la riutilizzabilità del materiale.

Comprendere i Compromessi

Rischi di Degradazione Termica

Sebbene il calore sia necessario per la formazione dell'eterogiunzione, $g-C_3N_4$ è sensibile a temperature estreme e può iniziare a decomporsi se spinto troppo oltre.

Superare l'intervallo di temperatura ottimale (tipicamente superiore a 550 °C in aria) può portare all'ossidazione termica e alla perdita del supporto di carbonitruro.

Area Superficiale vs. Qualità del Contatto

Esiste un delicato equilibrio tra il raggiungimento di un contatto stretto e il mantenimento di un'elevata area superficiale specifica.

Il calore eccessivo può causare il sintering delle particelle, dove le particelle piccole si fondono in particelle più grandi, riducendo il numero di siti attivi disponibili.

Trovare il "punto ideale", come il benchmark di 400 °C, è fondamentale per massimizzare l'interfaccia senza sacrificare il rapporto superficie-volume.

Come Applicare Questo al Tuo Progetto

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere i migliori risultati con il tuo materiale composito, considera il tuo obiettivo primario quando imposti i parametri del forno:

- Se il tuo obiettivo principale è la Massima Separazione delle Cariche: Dai priorità alla soglia di 400 °C per garantire che l'eterogiunzione a schema Z sia completamente stabilita attraverso un legame interfacciale stretto.

- Se il tuo obiettivo principale è la Longevità del Materiale: Assicurati che il forno a muffola mantenga una temperatura altamente stabile per prevenire il surriscaldamento localizzato che porta alla degradazione del supporto.

- Se il tuo obiettivo principale è la Selettività Catalitica: Sperimenta con leggere variazioni di temperatura (300–500 °C) per regolare lo stato di ossidazione e la concentrazione delle vacanze di ossigeno della fase $MnO_2$.

Controllando con precisione l'ambiente termico del forno a muffola, si passa da una semplice miscela di materiali a un motore catalitico altamente ingegnerizzato e ad alta efficienza.

Tabella Riassuntiva:

| Parametro | Influenza sul Composito MnO2@g-C3N4 | Beneficio alla Catalisi |

|---|---|---|

| Temperatura (400°C) | Induce un contatto interfacciale stretto | Forma eterogiunzioni a schema Z |

| Stabilità Termica | Preserva la struttura polimerica di g-C3N4 | Mantiene l'integrità strutturale/supporto |

| Dinamica delle Cariche | Minimizza la ricombinazione dei portatori | Accelera la migrazione di elettroni/lacune |

| Controllo di Fase | Ottimizza la cristallinità di MnO2 | Migliora la riutilizzabilità e la stabilità del materiale |

| Ingegneria Superficiale | Bilancia il sintering rispetto al contatto | Massimizza i siti attivi e il potenziale redox |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Ottenere l'eterogiunzione a schema Z perfetta richiede la precisione termica assoluta che si trova nelle soluzioni di laboratorio KINTEK. Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, personalizzati per l'ingegneria interfacciale avanzata.

Sia che tu stia ottimizzando compositi di $MnO_2$ o sviluppando fotocatalizzatori di prossima generazione, i nostri forni ad alta temperatura personalizzabili garantiscono la stabilità e l'accuratezza che la tua ricerca richiede. Contatta KINTEK oggi stesso per discutere le tue esigenze uniche e scopri come le nostre apparecchiature esperte possono trasformare le tue prestazioni catalitiche.

Guida Visiva

Riferimenti

- Guanglu Lu, Zijian Zhang. Z-Type Heterojunction MnO2@g-C3N4 Photocatalyst-Activated Peroxymonosulfate for the Removal of Tetracycline Hydrochloride in Water. DOI: 10.3390/toxics12010070

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo svolge un forno da laboratorio ad alta temperatura in BaTiO3? Iniezione di dislocazioni master & Plasticità

- Quali sono i principali svantaggi dei forni a muffola? Compromessi chiave per il riscaldamento di precisione

- Qual è l'uso del forno a muffola elettrico? Una guida alla lavorazione ad alta temperatura senza contaminazione

- Quale ruolo svolge una fornace a muffola nella sintesi del carbonitruro? Controllo della policondensazione termica

- Quali sono gli ultimi progressi tecnologici nei forni a muffola? Scopri le innovazioni in termini di precisione, efficienza e controllo

- Cosa rende versatile un forno a muffola?Scoprite la sua adattabilità a tutti i settori industriali

- Perché sono necessari forni a scatola ad alta temperatura e alta precisione per il trattamento termico segmentato dei materiali LTGP?

- Come viene utilizzato un forno a muffola da laboratorio nella reticolazione di PP-CF stampato in 3D? Raggiungere la stabilità termica a 150 °C